¿Qué es CIP? Optimización de sistemas CIP (Clean In Place) con mediciones de densidad y viscosidad en línea

¿Qué es CIP?

En los sistemas CIP, la limpieza se realiza sin desmontar el sistema. CIP se refiere a todos aquellos sistemas mecánicos y químicos que son necesarios para preparar el equipo para el procesamiento de alimentos, ya sea después de una ejecución de procesamiento que ha producido un ensuciamiento normal o al cambiar una línea de procesamiento de una receta a otra.

“La limpieza de elementos completos de circuitos de planta o ductos sin desmontar ni abrir el equipo, y con poca o ninguna intervención manual por parte del operador. El proceso implica el chorro o rociado de superficies o la circulación de soluciones de limpieza a través de la planta en condiciones de mayor turbulencia y velocidad de flujo ”.

CIP para plantas farmacéuticas (Fuente - GEA)

Un sistema CIP generalmente consta de recipientes para la preparación y almacenamiento de productos químicos de limpieza, bombas y válvulas para la circulación de los productos químicos CIP en toda la planta, instrumentación para monitorear el proceso de limpieza y recipientes para recuperar los productos químicos.

¿Por qué es importante el CIP?

El CIP es un componente importante para garantizar la seguridad alimentaria en las plantas de procesamiento de alimentos. La limpieza exitosa entre ciclos de producción evita la contaminación potencial y los productos que no cumplen con los estándares de calidad. Realizar el CIP correctamente, desde el diseño hasta la validación, garantiza barreras seguras entre los flujos de alimentos y los flujos de productos químicos de limpieza. Desde el punto de vista del procesamiento de alimentos, cualquier tiempo de limpieza es tiempo de inactividad: el equipo no es productivo. La limpieza también debe llevarse a cabo de forma segura, porque se trata de productos químicos muy fuertes que pueden ser perjudiciales para las personas y el equipo. Finalmente, debe realizarse con el menor impacto en el medio ambiente utilizando cantidades mínimas de agua y detergentes y maximizando la reutilización de recursos.

La industria de procesamiento de alimentos, ya sea que involucre leche, queso, bebidas de yogur o salsa bearnesa, se beneficia enormemente de la tecnología avanzada que puede controlar el procesamiento y proteger la calidad de los alimentos, desde las materias primas que entran hasta los paquetes que salen.

Entre los más importantes está la necesidad de limpiar y desinfectar su planta y equipo lo suficiente para producir alimentos libres de peligros físicos, alergénicos, químicos y microbiológicos. Además, es importante comprender las razones por las que se debe limpiar una planta de alimentos. Las razones incluyen:

- Para reducir los riesgos de los peligros alimentarios: intoxicación alimentaria y contaminación por cuerpos extraños

- Cumplir con la legislación local e internacional.

- Para cumplir con los requisitos específicos del cliente, por ejemplo, Tesco

- Para cumplir con los requisitos de los estándares globales de seguridad alimentaria (GFSI)

- Para mantener resultados positivos de auditoría e inspección

- Para permitir la máxima productividad de la planta

- Presentar una imagen visual higiénica

- Promover condiciones de trabajo seguras para el personal, los contratistas y los visitantes.

- Para mantener la vida útil del producto

- Para evitar la infestación de plagas

La limpieza es una necesidad en toda la producción de alimentos. Un buen sistema CIP ayuda a reducir los costos y la cantidad de tiempo de inactividad necesario para la limpieza.

Línea de producción de mantequilla (Fuente: GEA)

Limpieza como parte de la producción

Los fabricantes quieren garantizar la seguridad alimentaria en todo momento, mientras mantienen al mínimo el tiempo de inactividad del CIP. Esto ha llevado a un enfoque estructurado de la limpieza como parte de la producción, en lugar de una interrupción y como algo separado de la producción. Los principios de limpieza dependen del tipo de producto alimenticio que se produce y sus características. Por ejemplo, los métodos de limpieza adecuados para productos lácteos pueden no ser adecuados para productos de zumos de frutas. Una forma de mejorar la eficiencia de la limpieza es implementar pautas y procedimientos estructurados que aumenten el control del productor sobre los parámetros de limpieza. La limpieza según los horarios y las pautas definidas garantiza la seguridad alimentaria y la calidad del producto.

Riesgos de sistemas CIP ineficientes e ineficaces

Seguridad alimentaria y litigios

Las incidencias frecuentes de desastres relacionados con la seguridad alimentaria en todo el mundo a menudo se deben a errores simples o procesos defectuosos en una fábrica de alimentos o bebidas que provocan enfermedades, lesiones e incluso la muerte a quienes consumen productos contaminados. Además de la tragedia humana, estos incidentes de contaminación conllevan el gasto de retiradas de productos, la pérdida de confianza en la marca de una empresa y, en última instancia, la pérdida de ingresos. El resultado de una limpieza inadecuada es costoso para una planta en violación de las regulaciones de seguridad de la industria de alimentos y bebidas.

Tiempo de inactividad de producción

Las empresas de alimentos y bebidas apuntan constantemente a reducir los gastos operativos y reducir el desperdicio para reducir el costo de producción sin afectar la calidad del producto. Sin embargo, cuando un proceso CIP está en funcionamiento, el tiempo de actividad de producción se detiene. Esto impacta la rentabilidad. Como resultado, se manifiestan dos tendencias que son negativas para el negocio:

- Cuando ocurre un problema, existe una reacción natural para evitar buscar la raíz del problema. Una intervención de este tipo podría implicar un trabajo de mantenimiento aún más lento.

- Con el riesgo de contaminación al frente de la mente de la mayoría de los operadores, la tendencia del operador CIP es compensar en exceso con un mayor tiempo de limpieza.

Afortunadamente, las nuevas tecnologías CIP alivian los problemas anteriores debido a mejoras significativas en la eficiencia:

- La automatización CIP más avanzada permite reducciones drásticas en el tiempo de resolución de problemas en caso de un problema, reduciendo lo que antes tardaba horas en realizarse en minutos de diagnóstico.

- Un proceso CIP optimizado puede reducir significativamente los tiempos de limpieza.

Alto consumo de energía y agua

La mejora de la eficiencia no solo se centra en reducir el tiempo de ciclo y el consumo de energía, agua y productos químicos. Los procesos de limpieza en el lugar (CIP) existentes requieren mucho tiempo y desperdician grandes cantidades de energía, agua y productos químicos. Las nuevas innovaciones en la tecnología CIP permiten a los operadores de la planta reducir los costos de manera respetuosa con el medio ambiente sin dejar de cumplir con las normas de seguridad reglamentarias.

Línea de llenado de productos lácteos (Fuente - GEA)

Estrategia de optimizacion

Si bien los requisitos de cada planta de procesamiento de alimentos y bebidas son diferentes y los detalles variarán, la experiencia ha demostrado que el enfoque más exitoso para el CIP se basa en estos pilares:

- Diseño eficaz y eficiente

- La eficiencia energética

- Optimización de la automatización

Diseño eficaz y eficiente

Se pueden obtener eficiencias introduciendo sistemas CIP descentralizados más pequeños en la planta. Este enfoque reduce la cantidad de energía necesaria para transportar productos químicos calentados a través de tuberías largas hasta rincones más alejados de la instalación de producción. Las distancias más cortas para la entrega de detergentes, ahorran agua, energía y tiempo.

La eficiencia energética

Se puede lograr hasta un 30% en ahorros de energía mejorando los componentes de equipos obsoletos e ineficientes que desperdician electricidad y modificando los procesos comerciales inútiles. Los ejemplos incluyen la introducción de unidades de velocidad variable en lugar de unidades de velocidad fija para que los operadores puedan especificar el caudal dentro de los parámetros de la receta. En el lado del proceso, se pueden realizar ajustes equilibrando mejor el tiempo de aclarado con el volumen de aclarado.

Optimización de la automatización

La implementación de limpieza adaptada a la producción, a través de sistemas de automatización avanzados que adaptan automáticamente los procesos de limpieza en función de la información devuelta a través de sensores y monitores, mejorará los resultados de la limpieza, reducirá el tiempo de inactividad y garantizará la seguridad alimentaria. Los sistemas de limpieza más avanzados monitorean continuamente los parámetros de producción e indican las necesidades de CIP.

Los controles, sensores y alarmas son todos elementos de automatización que permiten implementar cuadros de mando y establecer indicadores clave de rendimiento (KPI). La automatización mejora la calidad de la información disponible y permite un control más estricto de las diversas partes del proceso de limpieza (como la creación de parámetros alrededor de la apertura y cierre de válvulas y el funcionamiento de la bomba). Es importante que la arquitectura de automatización esté abierta; esto permite que el equipo de procesamiento CIP se comunique con otros equipos de proceso, como tanques o pasteurizadores. La capacidad integrada de "verificación de estado" agiliza la eficiencia de la operación.

Rheonics Los sensores de viscosidad y densidad son compatibles con CIP y añaden "inteligencia" avanzada a los sistemas CIP.

La viscosidad es una propiedad que se ve afectada a nivel molecular y tiene una enorme cantidad de información sobre el fluido del proceso, pero ha sido difícil de cuantificar de manera confiable con los instrumentos existentes.

Beneficios primarios con Rheonics Sensores de viscosidad y densidad con respecto a los requisitos del sistema Clean In Place:

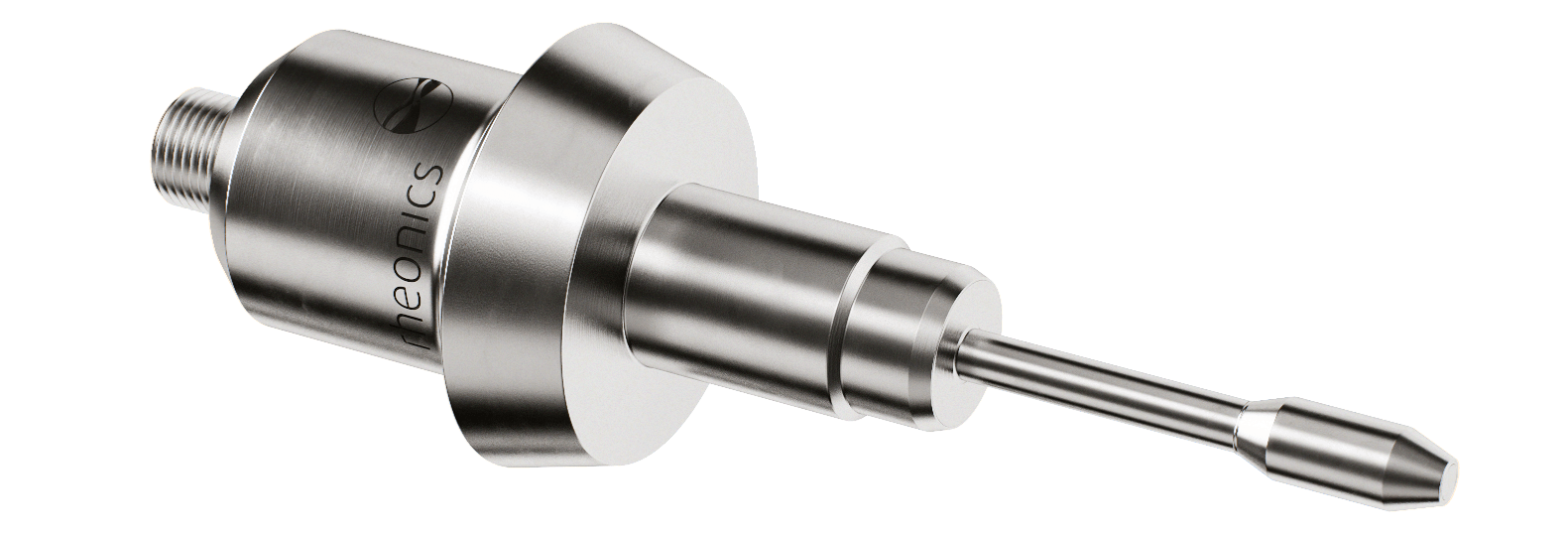

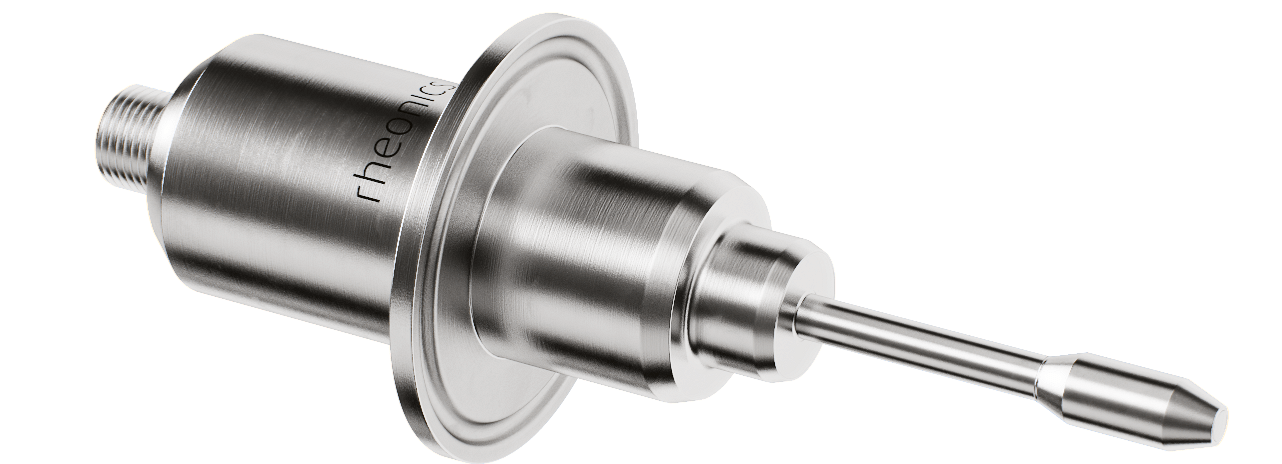

- Rheonics Los sensores están preparados para CIP y cumplen con los requisitos de diseño higiénico de los equipos de procesamiento. Rheonics SRV y SRD están disponibles en tri-clamp y conexiones DIN 11851 además de conexiones de proceso personalizadas. Tanto SRV como SRD cumplen con los requisitos de cumplimiento de contacto con alimentos según las regulaciones de la FDA de EE. UU. y la UE.

- Supervise, optimice el proceso CIP y detecte puntos finales de limpieza. SRV (y SRD) monitorean la limpieza de las líneas de fluido mediante monitororing la viscosidad (y densidad) del limpiador/disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo o contaminación, lo que permite al operador decidir cuándo la línea está limpia o apta para su uso. Alternativamente, SRV (y SRD) proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones, garantizando así el pleno cumplimiento de los estándares sanitarios de las instalaciones de fabricación de alimentos.

- Fácil instalación y sin necesidad de reconfiguraciones / recalibraciones - cero mantenimiento / tiempos de inactividad. En el improbable caso de que un sensor esté dañado, reemplace los sensores sin reemplazar ni reprogramar los componentes electrónicos. Reemplazos directos tanto para sensores como para componentes electrónicos sin actualizaciones de firmware ni cambios de calibración. Fácil montaje. Disponible con conexiones de proceso estándar y personalizadas como NPT, Tri-Clamp, DIN 11851, Brida, Varinline y otras conexiones sanitarias e higiénicas. Sin cámaras especiales. Se retira fácilmente para limpieza o inspección. SRV también está disponible con DIN11851 y tri-clamp Conexión para fácil montaje y desmontaje. Las sondas SRV están selladas herméticamente para limpieza in situ (CIP) y admiten lavado a alta presión con conectores IP69K M12.

SRV – viscosímetro en línea (DIN 11851 y Tri-clamp conexiones para la industria alimentaria y farmacéutica)

SRD – medidor de densidad y viscosidad en línea (DIN 11851 y Tri-clamp conexiones para la industria alimentaria y farmacéutica)

¿Por qué es importante optimizar los procesos CIP en las operaciones de alimentos y bebidas y detectar el punto final de la limpieza?

- Para reducir el tiempo de limpieza

- Para reducir el tiempo de cambio de trabajo

- Gestionar mejor los materiales y productos químicos que luego deben reciclarse / eliminarse / recuperarse con un desperdicio reducido

- Para reducir el uso de energía y agua.

Modernos sistemas CIP, equipados con Rheonics Los sensores y el software de automatización permiten un análisis sencillo de todos los aspectos del proceso. Esta trazabilidad del sistema ofrece una serie de beneficios:

- Los operadores pueden comprobar cada operación CIP para verificar si ha funcionado correctamente: monitorización en tiempo realoring del estado inicial, intermedio y final de la línea

- Los diagnósticos son fáciles de realizar y brindan información detallada sobre cada elemento del ciclo de limpieza

- Las fallas y los problemas se pueden resaltar y rectificar rápidamente

- Los gerentes de planta pueden generar informes operativos detallados

- Los informes de seguridad alimentaria a los reguladores son fáciles de preparar y más completos

La investigación continua y la estrecha cooperación con los clientes nos brindan un conocimiento más profundo y más amplio sobre los problemas de seguridad alimentaria, que van desde el procesamiento de alimentos hasta el llenado y envasado. Permitimos que nuestros clientes se beneficien de este conocimiento y experiencia a través de soluciones de producción validadas.

Referencias:

- MANUAL - Limpieza en el lugar: una guía para la tecnología de limpieza en la industria de procesamiento de alimentos, Por Tetra Pak.

- Libro blanco (whitepaper) – Cómo optimizar los procesos de limpieza en el lugar (CIP) en las operaciones de alimentos y bebidas, de Benjamin Jude y Eric Lemaire (Schneider Electric)

- Soluciones GEA CIP / SIP - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics Los densímetros y los viscosímetros están disponibles como sondas y sistemas de flujo para instalación en tanques, líneas de proceso y reactores. Todo Rheonics Los productos están diseñados para soportar los entornos de proceso más hostiles, altas temperaturas, altos niveles de impactos, vibraciones, abrasivos y productos químicos.