Recubrimientos 'más ecológicos' de alta calidad mediante monitoreo de viscosidad automatizadooring y control

Recubrimientos 'más ecológicos' de alta calidad mediante monitoreo de viscosidad automatizadooring y control

Resumen

El desafío en la industria de recubrimientos para los mercados existentes y emergentes es reducir el costo de aplicación del recubrimiento, optimizar el uso del material de recubrimiento, reciclar materiales y ofrecer recubrimientos extremadamente predecibles y robustos. La viscosidad es una propiedad importante del recubrimiento y es crucial tanto para garantizar la calidad del material de recubrimiento como del proceso de aplicación. monitororing y controlar la viscosidad del recubrimiento a través de todo el ecosistema logra las dos propiedades más deseadas de una capa: consistencia y espesor. Las soluciones de automatización de fábricas/Industria 4.0 utilizan viscosímetros en línea para contribuir a un proceso de recubrimiento más eficiente en el uso de recursos, económico y ecológico, además de ofrecer un rendimiento de recubrimiento de máxima calidad.

Introducción

Los recubrimientos industriales realizan una gran variedad de funciones, desde la resistencia a la corrosión y la abrasión y la protección UV, pasando por el aislamiento térmico y eléctrico, hasta la mejora de la apariencia. El mercado de recubrimientos abarca múltiples sectores, incluidos los de materiales industriales, automotrices, marinos, bobinas, embalaje, transporte y construcción. Los mercados nuevos y emergentes necesitan soluciones de recubrimiento de ingeniería de vanguardia con características de rendimiento estrictamente controladas. El desafío en la industria de los recubrimientos para los mercados existentes y emergentes es reducir los costos mientras se optimiza el rendimiento y se reducen los desechos y el impacto ambiental.

Figura 1. Ejemplos de aplicaciones de revestimiento

Con enormes áreas de aplicación y una creciente demanda de los sectores de uso final, esta industria está buscando nuevas formas de mejorar la eficiencia, el tiempo de entrega y la utilización de la capacidad. Los líderes de la industria en todos los sectores están avanzando hacia la adopción de tecnologías más avanzadas, como la automatización, el Internet industrial de las cosas (IIoT) y las técnicas de simulación.

Aplicación de revestimiento

Los procesos de revestimiento y acabado utilizan tecnologías avanzadas para producir superficies duraderas, acabados de alta calidad, al tiempo que maximizan la eficiencia del proceso y cumplen las normativas medioambientales. La consistencia del acabado de la superficie, la calidad y la variedad del producto juegan un papel vital para garantizar la satisfacción del cliente. La cantidad y la calidad del revestimiento tienen un impacto amplio y directo en los costes de fabricación, ventas y mantenimiento.

La viscosidad del material de recubrimiento es fundamental para lograr la consistencia. Es un indicador eficaz de la concentración de sólidos de recubrimiento en el fluido, que es la base del espesor y uniformidad de la película. Todos los parámetros de rendimiento dependen de la viscosidad del recubrimiento líquido en el punto de aplicación. Estos incluyen la formación de la película de recubrimiento, la eficiencia de transferencia, el espesor y la deposición del recubrimiento, la combinación de colores, las cualidades de la superficie terminada y la resistencia química. La viscosidad es el factor principal que influye en el espesor y la adherencia del recubrimiento. El control adecuado de la viscosidad asegura la calidad y la vida útil de la capa, lo que ayuda a satisfacer las más altas demandas de calidad y productividad del proceso de recubrimiento.

Un sistema de recubrimiento típico incluye: suministros de material base y líquido de reposición, un tanque de mezcla agitado, una bomba, la línea de alimentación al aplicador, el aplicador en sí y la línea de retorno al tanque de mezcla. El aplicador puede utilizar un proceso de inmersión, rodillo, pulverización, pulverización catódica, flujo u otro. Si la solución de recubrimiento no es lo suficientemente viscosa, es posible que el recubrimiento del producto no sea lo suficientemente grueso para brindar protección. Sin embargo, si la viscosidad es demasiado baja, la película se hundirá en las superficies verticales, lo que provocará irregularidades en el revestimiento. Esto requiere acabados con propiedades reológicas complejas. Deben tener una viscosidad baja durante la pulverización y una viscosidad mucho mayor cuando el material aterriza en la superficie a recubrir. Además, la viscosidad del recubrimiento depende de la temperatura, por lo que mantener la calidad del acabado requiere compensar la viscosidad del material de recubrimiento para la temperatura ambiente de aplicación.

Estado actual del monitor de viscosidad del recubrimiento.oring Y control

La viscosidad se mide típicamente en el laboratorio usando un instrumento rotatorio, como un viscosímetro tipo Brookfield o un reómetro de alta precisión. Esto permite un control estricto de la temperatura, que es esencial para caracterizar las propiedades reológicas de los materiales de revestimiento. Sin embargo, estas mediciones, realizadas en muestras extraídas de la planta de producción, pueden tardar horas o incluso días en analizarse, por lo que es posible que sus mediciones no caractericen el estado real de los materiales que se están aplicando actualmente.

En el piso de producción, la viscosidad generalmente se mide cronometrando su flujo desde un dispositivo similar a un embudo, como un Ford o una copa de eflujo similar. El operador llena el vaso con la formulación y mide el tiempo necesario para que el vaso se vacíe. Cuanto mayor sea el tiempo, mayor será la viscosidad. Por lo general, esto se hace a intervalos de 15 minutos o más, de modo que las desviaciones en la viscosidad solo puedan detectarse después de que ya se haya aplicado una cantidad considerable de capa. Además, el control de la temperatura de las medidas de la copa es difícil, si no imposible, lo que puede generar grandes discrepancias entre los valores medidos y la viscosidad real en el punto de aplicación. Tales mediciones fuera de línea no pueden capturar los cambios de viscosidad debidos a cambios de temperatura, variaciones de mezcla y evaporación a medida que ocurren.

La variación en la temperatura del material conduce a cambios de viscosidad en los materiales de recubrimiento, lo que resulta en diferencias estructurales o flacidez. En la mayoría de los sistemas de pintura existe una tendencia a la sedimentación de los componentes de ligante y pigmento contenidos. Un material de revestimiento no homogéneo conduce inevitablemente a un resultado de revestimiento inadecuado. Los componentes asentados pueden provocar bloqueos y el bloqueo gradual de las líneas. Los componentes de la capa descascarada dan como resultado la suciedad de la película de la capa. Las variaciones, difíciles de controlar, dan como resultado un grosor de película incorrecto y, en consecuencia, conducen a productos finales inutilizables de mala calidad, con características visuales o de rendimiento inaceptables.

Tabla 1. Algunos de los defectos típicos del revestimiento y sus causas

| Problema | Descripción | Causas | Solución |

|---|---|---|---|

| piel de naranja | La superficie se ve desigual como la piel de una naranja. | Boquilla mantenida demasiado lejos de la superficie; la temperatura del taller es demasiado alta para alterar la viscosidad; la boquilla de pulverización está obstruida. | La medición de la viscosidad en línea señalará la obstrucción y la viscosidad compensada por temperatura evitará el problema |

| Superficie moteada | Aspecto desigual (generalmente afecta a los recubrimientos metálicos) | Pintura no mezclada completamente antes de la aplicación. | La medición de viscosidad en línea mostrará la alta variación en la medición |

| Corre o se hunde | El revestimiento no se adhiere uniformemente a la superficie que se está pintando | La pintura se seca demasiado lentamente, las capas de acabado se aplican demasiado espesas | La viscosidad se habría mostrado más alta que el punto de ajuste, el modo automático habrá corregido la viscosidad |

| Variaciones de color | Falta de consistencia de color en las unidades pintadas / revestidas | Propiedades inconsistentes e irregulares de la capa debido a la falta de control efectivo y continuo sobre la viscosidad. | monitor de viscosidadoring mostrará una gran variación en la viscosidad, el control automático evitará el problema por completo |

| Pop solvente | Retención de exceso de disolvente / aire ocluido en la película húmeda, que escapa al erupcionar a través de la superficie. | Control inexacto de la viscosidad y temperatura de la formulación del recubrimiento antes de la aplicación | El control automático de la viscosidad evita el uso de exceso de disolvente, lo que reduce las posibilidades de atrapamiento. |

| Atrapamiento de aire | Similar al estallido o burbujas de solvente | Monitoreo inadecuadooring de las condiciones de la línea de pintura | El viscosímetro en línea alertará a los operadores sobre la condición |

| Las ampollas | Burbujas cerca de la superficie de una película durante el curado en horno que no atraviesan la superficie. | La viscosidad de la superficie de la película aumenta a un nivel alto, atrapando el solvente volátil en un nivel más bajo. | Optimizar el uso de solventes y asegurar la viscosidad correcta del recubrimiento a través del viscosímetro en línea evita este problema. |

Medición de viscosidad en línea al rescate

Afortunadamente, hay soluciones disponibles que permiten la medición y el control de la viscosidad en línea en tiempo real, lo que permite detectar variaciones en el proceso a medida que ocurren. Las fluctuaciones de viscosidad debidas a la adición de disolvente o recubrimiento, cambios de temperatura y evaporación se pueden compensar automáticamente antes de que afecten la calidad del recubrimiento. Monitoreo continuo de viscosidadoring se puede correlacionar con el material de recubrimiento y el consumo de solventes, así como con el espesor y la calidad de la película, con el fin de alterar estratégicamente los parámetros del proceso para optimizar el proceso de recubrimiento. El control de la viscosidad en línea puede dar como resultado una mayor calidad del producto, mayores rendimientos, ahorros significativos en el uso de recubrimientos y solventes de recubrimiento, y minimizar el tiempo de inactividad del proceso de recubrimiento, en comparación con las mediciones tradicionales fuera de línea con la copa de eflujo.

La evaporación del solvente, la adición de recubrimiento nuevo o solvente al tanque de mezcla y la sedimentación pueden conducir a un cambio de viscosidad en los materiales de recubrimiento, dando como resultado defectos del recubrimiento o un consumo excesivo de recubrimiento y solvente.

La temperatura también es una variable crucial para determinar la viscosidad. Desafortunadamente, las temperaturas en los entornos de producción a menudo no están bien controladas. La viscosidad, que refleja el contenido de sólidos en el recubrimiento, debe ser correcta a pesar de las variaciones de temperatura. Las medidas de la taza no tienen medición ni control de temperatura, por lo que no se pueden comparar directamente con la temperatura de pulverización real. Esto puede provocar variaciones en la calidad del recubrimiento a medida que varía la temperatura del proceso.

Impulsores para la adopción de la gestión de la viscosidad en tiempo real por parte de los revestidores

Hay cuatro factores importantes que hacen que el manejo de la viscosidad sea importante en las aplicaciones de recubrimiento:

- Producto final calidad: La mala calidad del revestimiento puede afectar negativamente a las propiedades deseables de los revestimientos: cualidades de la superficie acabada, deposición del revestimiento, propiedades de protección y reactividad química. Todas estas propiedades dependen de qué tan bien se controle el proceso de recubrimiento, por lo que controlar la viscosidad es crítico.

- Reducir costes al reducir los residuos: La sobremezcla no solo puede afectar la calidad del producto final, sino también los ingredientes de desecho, las materias primas, el tiempo y la energía. La gestión de la viscosidad en el proceso de mezcla puede identificar el punto final de forma fiable y precisa, lo que conduce a una reducción significativa del consumo de materias primas, el uso de energía, los rechazos y los residuos.

- Eficiencia: Monitoreo en tiempo real y sin complicacionesoring de viscosidad elimina análisis de laboratorio costosos y que requieren mucho tiempo, lo que a menudo resulta en una respuesta retrasada a los cambios en la capa. Garantizar la consistencia durante todo el proceso de recubrimiento reduce significativamente las tasas de rechazo, ahorrando costos y tiempo y mejorando los márgenes de ganancia.

- Automatización: monitorear automáticamenteoring y controlar el proceso de preparación y aplicación del recubrimiento requiere un paso de muestreo y prueba manual que es propenso a errores y libera a los operadores de concentrarse en la calidad del producto final.

Las aplicaciones de recubrimiento necesitan tecnología de proceso avanzada para medir y controlar la viscosidad en línea con precisión y en tiempo real

La medición de viscosidad en línea requiere un sensor de viscosidad compacto y robusto, combinado con un sistema de medición y control que traduce la lectura del sensor en información que se utiliza para monitorear y controlar la viscosidad del proceso.

Una tecnología que ha demostrado ser especialmente aplicable a las mediciones en línea hace uso de un resonador mecánico cuyas oscilaciones son amortiguadas por la viscosidad del material de recubrimiento. Un sistema electrónico conectado al sensor resonante mide su amortiguación y lo convierte en un valor de viscosidad. Además, un dispositivo sensor de temperatura instalado en el sensor de viscosidad proporciona una medición de la temperatura del material de recubrimiento exactamente en el punto de medición de la viscosidad.

La tecnología de sensor resonante proporciona una solución que se adapta exclusivamente al monitoreo de recubrimientos en línea.oring y control. Cumplen muchos de los requisitos para una medición fiable y precisa:

- Robustez: mantienen la precisión y la repetibilidad en amplias variaciones en los parámetros del proceso. Están libres de las partes giratorias y los espacios estrechos que son típicos de los viscosímetros y reómetros de laboratorio. Además, pueden funcionar en entornos con altos niveles de vibración y golpes.

- Independencia del operador: tanto los vasos de salida como los instrumentos de laboratorio requieren operadores hábiles para mantener mediciones confiables y repetibles. Sin la capacitación adecuada y la atención a los detalles, los métodos que dependen del operador generalmente no son confiables para mantener un control estricto sobre el proceso de recubrimiento.

- Compatibilidad con monitorización automatizadaoring y sistemas de control: la implementación de metodologías de la Industria 4.0 requiere una interfaz perfecta de los sistemas de medición con la tecnología de planta existente. Los sistemas de viscosímetro resonante brindan un amplio espectro de opciones de salida, desde bucles de corriente de 4 a 20 mA a través de interfaces de bus Ethernet, RS485 y CAN que ejecutan protocolos estándar de la industria como Modbus, EthernetIP, CANOpen, Profinet, JSON, OPC UA para la adquisición directa de datos por máquina. Sistemas PLC y SCADA de fábrica. Los métodos fuera de línea, por el contrario, requieren la etapa intermedia en la que el operador ingresa los valores de viscosidad manualmente, un proceso que es propenso a fallas y errores y no crea una trazabilidad completa del proceso.

- Control estricto de la temperatura: un buen sensor resonante tiene una medición de temperatura integrada en el elemento sensor. Esto permite la caracterización del material de recubrimiento en el punto de medición de la viscosidad, en lugar de en condiciones de laboratorio.

- Mantenimiento sencillo: los sensores resonantes más avanzados exponen elementos sensores mecánicamente robustos y herméticamente sellados al material de revestimiento. No tienen huecos ni cavidades, y pueden limpiarse fácilmente en su lugar (CIP) o quitarse simplemente con un trapo empapado en disolvente. Incluso hay disponibles sistemas que permiten lavar el sensor en la línea, junto con sistemas de autocomprobación que indican si el sensor está limpio y libre de contaminación.

- Rentable: a pesar de un costo inicial relativamente más alto en comparación con las copas de eflujo, los sistemas de medición resonantes en línea son generalmente mucho menos costosos que los instrumentos de laboratorio típicos, especialmente cuando se tiene en cuenta el costo recurrente de técnicos de laboratorio capacitados en la ecuación. El costo de por vida de estos viscosímetros en línea es significativamente más bajo que los vasos manuales cuando se toma en consideración el costo de la mano de obra.

Un ejemplo de sensor resonante que ofrece estas ventajas es el Rheonics Viscosímetro en línea SRV (ver Fig. 2 a continuación)

Su factor de forma compacto permite la instalación directa en la línea de recubrimiento, cerca del punto de aplicación. Su tasa de cizallamiento intrínsecamente alta, muy por encima de la meseta de alto cizallamiento de los sistemas de pintura típicos, produce mediciones que predicen con precisión el comportamiento del recubrimiento en las condiciones de flujo típicas de la aplicación por pulverización.

Figura 2. Viscosímetro en línea SRV (fuente: rheonics)

Viscosidad y temperatura: una relación íntima

La viscosidad de casi todos los líquidos depende en gran medida de la temperatura. Una medición de la viscosidad sin un control de temperatura estricto y preciso no tiene sentido. Por esta razón, es esencial que la temperatura del fluido se mida lo más cerca posible del punto de medición de la viscosidad. Instrumentos como el Rheonics Los SRV tienen una medición de temperatura precisa integrada en el elemento sensor de modo que el valor de cada medición de viscosidad va acompañado de un valor de temperatura.

La medición de la temperatura del fluido exactamente en el punto de medición de la viscosidad tiene una ventaja adicional. Es posible caracterizar la relación entre la viscosidad del recubrimiento y la temperatura variando su temperatura en el rango esperado en la línea de recubrimiento, mientras se mide su viscosidad con el viscosímetro en línea. Las mediciones resultantes pueden usarse para derivar una fórmula que permita calcular la viscosidad del fluido a cualquier temperatura en este rango a partir de una medición en cualquier otra temperatura en este rango. Por tanto, el llamado viscosidad compensada por temperatura se vuelve independiente de la temperatura real del proceso. La viscosidad compensada por temperatura es importante porque refleja algunos parámetros de proceso muy relevantes, como la carga de pigmento o la concentración de solvente, los cuales son, en sí mismos, independientes de la temperatura.

La medición confiable de la viscosidad permite el control predictivo para la integración de la Industria 4.0

Algunos de los elementos clave para llevar las líneas de recubrimiento a los estándares de la Industria 4.0 incluyen:

- Consistencia en el recubrimiento mediante acciones correctivas automatizadas

- Agilidad en el manejo de nuevas variantes de productos en producción, cumplimiento y procedencia del producto.

- Big Data proporciona evidencia sólida para basar decisiones para una mayor eficiencia

- La interconexión y la transparencia de la información permiten a los operadores tomar decisiones tanto dentro como fuera de las instalaciones de producción, lo que permite la descentralización de decisiones.

- Reducción de las emisiones de carbono: la optimización del proceso de recubrimiento reduce el uso de material, el consumo de energía y el desperdicio; todo esto reduce significativamente el presupuesto de CO2 del proceso de recubrimiento

- El retorno de la inversión (ROI) de los viscosímetros en línea típicos es del orden de 3-6 meses.

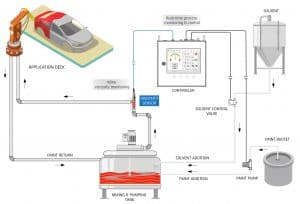

Figura 3. Esquemático mostrando la integración en línea del viscosímetro y controlador en el proceso de pintura / revestimiento de automóviles.

Hacia un control del proceso de recubrimiento más preciso, confiable y ágil

Los sensores de viscosidad resonantes a menudo se combinan con sistemas de control convencionales basados en PLC. Por lo general, estos no aprovechan todas las ventajas requeridas por los sistemas de sensores modernos compatibles con la Industria 4.0.

Los sistemas más sofisticados pueden, por ejemplo, hacer uso de mediciones altamente precisas y reproducibles proporcionadas por sensores resonantes para permitir el ajuste de "bloqueo y carga" de los parámetros de recubrimiento al comparar las mediciones reales con una base de datos de materiales de recubrimiento y parámetros de trabajo establecidos. Uno de esos sistemas es el Rheonics CoatControl con software ViscoLock que permite el control en línea de la viscosidad de capas con compensación de temperatura en múltiples líneas simultáneamente. Se pueden gestionar varios sensores desde un único panel distribuido por toda la fábrica. La consistencia del recubrimiento en múltiples líneas de la fábrica se puede lograr incluso bajo temperaturas y condiciones de evaporación variables mediante la automatización del sistema de dosificación con un controlador que utiliza mediciones continuas de viscosidad en tiempo real. Los recubridores finalmente pueden lograr un seguimiento y localización completos de cada operación de recubrimiento.

Conclusión

Los sistemas de control y sensores modernos hacen avanzar el control del proceso de recubrimiento para cumplir con los requisitos de la Industria 4.0. Al combinar sensores en línea precisos y confiables con sofisticados sistemas de control en línea, el control de viscosidad se puede llevar a los estándares requeridos de las líneas de recubrimiento automatizadas de alta velocidad, al tiempo que mejora la productividad y la conformidad con los estándares ambientales. Dichos sistemas están abiertos a futuros desarrollos en el campo, lo que permite una adaptación ágil a las cambiantes formulaciones de recubrimientos y mejoras en la tecnología de aplicación.

Referencias

- Enfatizar el aumento de la eficiencia, la productividad, la agilidad y la flexibilidad mientras se mantiene la calidad y la seguridad, los avances en los equipos de fabricación de pinturas y revestimientos: https://www.paint.org/coatingstech-magazine/articles/advances-in-paint-and-coating-manufacturing-equipment/

- Viscosidad óptima para la aplicación de pintura: https://www.paint.org/coatingstech-magazine/articles/optimum-viscosity-paint-application/

- Principio de funcionamiento SRV: https://rheonics.com/whitepapers/

- Una actualización sobre la sostenibilidad en la industria de los recubrimientos - https://www.paint.org/coatingstech-magazine/articles/an-update-on-sustainability-in-the-coatings-industry/