Revista ASI: Monitoreo en tiempo realoring de propiedades de adhesivos y selladores

Monitoreo en tiempo realoring de propiedades adhesivas y selladoras

Nuevos instrumentos para aplicaciones en línea y de producción

El ajuste correcto de las características de flujo de los selladores y adhesivos termoendurecibles es crucial para su desempeño en entornos de producción altamente automatizados y de alta velocidad.

La aplicación automatizada de selladores y adhesivos en, por ejemplo, la producción de automóviles requiere que se apliquen cantidades predecibles y reproducibles, que fluyan correctamente y permanezcan en su lugar durante el período de fraguado final. En la industria de la impresión, la laminación de películas plásticas se realiza en máquinas especializadas de alta velocidad que requieren un control estricto de la viscosidad del adhesivo. Las resinas que se aplican a los textiles de fibra y las esteras para hacer compuestos preimpregnados requieren una estadificación exacta de la resina de la matriz.

Las características de flujo de selladores y adhesivos se miden tradicionalmente mediante un reómetro, un delicado instrumento de laboratorio de precisión que requiere un operador capacitado para brindar resultados precisos y consistentes. Las mediciones con reómetro consumen mucho tiempo, lo que limita su uso a los componentes de resina antes de mezclarlos y, en el caso de sistemas de curado lento, poco después de mezclarlos. Y, por último, los resultados de las pruebas reométricas en el laboratorio suelen tener un uso limitado en el control de la producción.oring, ya que dan una idea del pasado, más que del estado actual del material que se aplica.

Los viscosímetros basados en elementos vibrantes ofrecen una alternativa viable a las mediciones reométricas. Dan lecturas rápidas y consistentes y son especialmente adecuadas para instalaciones en línea. Los sensores resonantes se pueden instalar directamente en líneas de proceso que transportan selladores, adhesivos u otros fluidos, y se pueden usar para monitorear las características del fluido que fluye, o se pueden conectar a sistemas de control que ajustan dinámicamente las características de flujo del fluido mediante la adición de diluyentes u otros aditivos. Este control de retroalimentación de la viscosidad del proceso es un método bien conocido y probado para, por ejemplo, mantener la precisión del color durante tiradas largas a alta velocidad en plantas de impresión flexográfica y de huecograbado. [1]

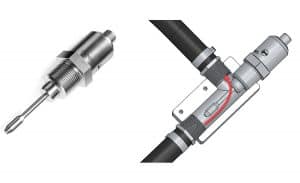

Figura 1. Viscosímetro en línea (izquierda) e instalado en un adaptador de línea de flujo para aplicaciones en línea.

Los adhesivos y selladores ofrecen un desafío adicional para la medición y el control de la viscosidad debido a sus características de flujo altamente no newtonianas. Un fluido newtoniano muestra la misma viscosidad sin importar la velocidad del eje de un instrumento giratorio, como un reómetro o un viscosímetro. Los fluidos no newtonianos son sensibles a la velocidad de corte: su viscosidad medida depende de la velocidad del eje de un reómetro rotacional o de las características vibratorias de un dispositivo basado en un resonador mecánico.

El comportamiento dependiente del cizallamiento es esencial para la mayoría de adhesivos y selladores. Deben fluir libremente a medida que se aplican al sustrato, pero deben permanecer en su lugar hasta que estén completamente fraguadas, sin combarse ni gotear de la junta. Dichos materiales no solo dependen de la velocidad de corte, sino que pueden requerir una cierta cantidad de fuerza para que se muevan. Se comportan como sólidos cuando no se les molesta, pero cuando un cierto estrés de fluencia se sobrepasa, fluyen como líquidos. Y pueden depender del tiempo, o tixotrópico, permanecen fluidos después de que se cortan y solo vuelven a su forma sólida después de un cierto tiempo de recuperación.

Los reómetros (y, en menor medida, los viscosímetros rotativos) son capaces de proporcionar una serie completa de medidas que pueden caracterizar completamente el comportamiento de incluso fluidos no newtonianos complejos en un entorno de laboratorio. La interpretación de datos reométricos para predecir el comportamiento en el mundo real de estos materiales complejos es un desafío y, a menudo, no se puede aplicar fácilmente a los procesos industriales. Por otro lado, los sensores que se basan en elementos vibrantes generan punto único mediciones; leen una viscosidad aparente en un valor único de velocidad de corte que a menudo es sustancialmente más alto que las velocidades de corte utilizadas en instrumentos rotacionales. Por esta razón, las mediciones realizadas en fluidos no newtonianos con viscosímetros resonantes generalmente no coinciden con las de instrumentos rotacionales. A pesar de esta diferencia en las viscosidades indicadas entre los dos tipos de instrumentos, los viscosímetros vibratorios han demostrado ser valiosos para el monit.oring y control de la viscosidad de fluidos altamente no newtonianos.

Hay dos áreas de aplicación en las que la conveniencia y robustez de los viscosímetros vibratorios los hace ideales para monit.oring y control de adhesivos y selladores. El primero es el control de viscosidad en línea.oring para aplicadores. El segundo es curar-monit.oring para operaciones por lotes en las que es fundamental detectar cuándo un lote mixto de material se acerca al final de su vida útil.

Monitor de viscosidad en líneaoring para aplicadores

Los selladores deben fluir libremente durante el proceso de aplicación, pero no deben correr ni combarse después de la aplicación antes de que estén completamente curados. Esto requiere que la viscosidad efectiva del material sea altamente dependiente del cizallamiento, que tenga una baja viscosidad bajo las altas tasas de cizallamiento que ocurren en las líneas que sirven al aplicador y en la boquilla del aplicador en sí, y una alta viscosidad, o incluso un límite elástico después de la dispensación. .

A pesar de la importancia de las características de flujo de los adhesivos y selladores, particularmente en el caso de la aplicación y dispensación automática de alta velocidad, hay poca o ninguna información disponible sobre la aplicación de instrumentación en línea para monitorear o controlar la consistencia del adhesivo y del sellador.

Rheonics ha instalado viscosímetros en línea SRV en una prensa laminadora de alta velocidad en la que el control de la viscosidad es esencial. El operador de la prensa ha probado viscosímetros rotacionales para monitoring viscosidad del adhesivo, pero el ensuciamiento de las piezas giratorias por el adhesivo seco hizo que su uso no fuera práctico. Actualmente, las copas de eflujo se utilizan para controlar la viscosidad.oring, pero son notablemente imprecisos y no son una medición verdaderamente en línea. Su uso requiere mucho tiempo, lo que hace que las mediciones frecuentes no sean prácticas y, por lo tanto, permiten fluctuaciones mayores de las deseadas en la viscosidad y, por lo tanto, en las características de flujo del adhesivo de laminación. El problema se agrava en la maquinaria laminadora de alta velocidad porque el rodillo de aplicación normalmente corre en una cubeta abierta de adhesivo, desde la cual el solvente se evapora constantemente, como se muestra en la siguiente ilustración:

Figura 2. Depósito de adhesivo en una máquina laminadora de alta velocidad.

Al igual que en el caso de las tintas de impresión en máquinas de flexografía y huecograbado, esta evaporación gradual aumenta gradualmente la viscosidad del medio, lo que requiere una dosificación periódica de disolvente para estabilizar el medio a una viscosidad casi constante, asegurando una aplicación adecuada a lo largo de tiradas largas y de alta velocidad.

Los sensores de viscosidad por vibración tienen resonadores que normalmente funcionan a frecuencias que van desde varios cientos de hercios hasta decenas de kilohercios, según el principio operativo particular. Aunque no es posible determinar la velocidad de corte real, el rango de velocidades de corte es alto, igualando o superando los encontrados en el equipo dispensador. Por esta razón, los sensores de viscosidad vibratorios son útiles para monitorearoring la consistencia del adhesivo y cómo actuará durante la operación de dosificación.

Los viscosímetros vibratorios funcionan midiendo la amortiguación de una vibración inducida en un resonador mecánico sumergido en el fluido. Los resonadores utilizados en los viscosímetros vibratorios se dividen en dos categorías generales, los que vibran transversalmente, como los diapasones y las vigas en voladizo, y los que vibran torsionalmente. Los resonadores torsionales son particularmente ventajosos para medir las viscosidades más altas que a menudo se encuentran con selladores y adhesivos, ya que las vibraciones transversales tienden a ser amortiguadas más fuertemente por los fluidos de alta viscosidad. Los resonadores torsionales también tienden a ser menos sensibles a su proximidad a las paredes de tuberías y otros recipientes, lo que hace que las opciones de instalación sean más flexibles. Cuando las viscosidades deben medirse en línea con un sistema de aplicación, la compacidad mecánica puede ser ventajosa, ya que las líneas de flujo suelen ser de diámetro pequeño con caudales relativamente bajos en comparación con otras aplicaciones de proceso. Dado que los sensores vibratorios tienden a generar en su soporte fuerzas de reacción que pueden influir en su sensibilidad, los sensores vibratorios equilibrados están especialmente libres de influencias ambientales que afectan a los resonadores desequilibrados. Rheonics El viscosímetro en línea SRV se basa en este resonador torsionalmente equilibrado patentado. [2]

Monitoring el grado de curado en adhesivos mezclados por lotes

Otra área importante de interés en adhesivos es la monit.oring del grado de curado de adhesivos y resinas. Esto es importante en aplicaciones de adhesivos para determinar si un lote particular de material ha logrado las propiedades mecánicas necesarias, en lugar de depender simplemente de las especificaciones de los fabricantes y del ajuste de los parámetros del proceso. Es importante en las operaciones de moldeo determinar cuándo es seguro desmoldar la pieza curada y en la fabricación de compuestos determinar cuándo una pieza laminada está completamente curada.

Se han publicado muchos métodos para monit.oring grado de curado, pero la mayoría se basa en mediciones indirectas, como las de características eléctricas u ópticas, en lugar de mediciones directas de propiedades mecánicas. Hay métodos experimentales de ultrasonido disponibles, pero tienden a limitarse a muestras muy pequeñas en condiciones estrechamente controladas, ya que la atenuación de las ondas de ultrasonido puede ser bastante grande durante los procesos de curado[3]. Además, las mediciones de ultrasonido generalmente se realizan en el rango de frecuencias de megahercios, que en el caso de materiales no newtonianos pueden no reflejar su comportamiento a tasas de deformación más cercanas a las encontradas en sus aplicaciones del mundo real.

Un dispositivo, el Rheonics CureTrack™, actualmente está siendo probado por Rheonics GmbH. Predice la gelificación en lotes de adhesivos y selladores premezclados. La figura 2 a continuación muestra un instrumento CureTrack, con su uso en una prueba de laboratorio.

Figura 3. Instrumento CureTrack con primer plano del tubo de muestra y la punta de la aguja

El dispositivo CureTrack se basa en un Rheonics Sensor de viscosidad SRV con cono Luer en su punta para permitir conectar una aguja dosificadora desechable convencional para extender su elemento sensible. Al utilizar una extensión desechable, el sensor en sí no queda expuesto al adhesivo; la aguja puede simplemente retirarse y desecharse junto con el material gelificado o endurecido.

El CureTrack genera dos números: la amortiguación y la frecuencia del resonador del instrumento. La amortiguación depende de la viscosidad del material, mientras que la frecuencia depende de su rigidez. Por lo tanto, la salida de CureTrack ofrece una instantánea del comportamiento viscoelástico del material a medida que pasa por sus procesos de gelificación y curado.

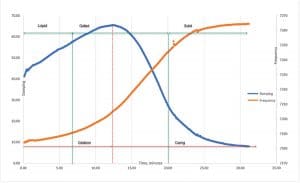

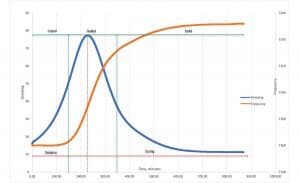

Higos. 3 y 4 muestran las curvas de curado de dos sistemas epoxi diferentes, según lo registrado por CureTrack. El primero es un adhesivo epoxi de consumo con un endurecedor a base de tiol, Pacer Technology PT39 Z-Poxy 30 Minute Epoxy. Se especifica que tiene un tiempo de curado de 30 minutos y se vende comúnmente en tiendas de pasatiempos para la construcción de modelos. El segundo es la resina Axson Epolam 2017 con endurecedor Epolam 2018, un sistema de curado con amina utilizado para compuestos laminados en húmedo. El tiempo de gelificación nominal es de 6 horas con una relación en peso de resina / endurecedor de 100: 30 a 23 ° C en un proceso de laminación, en el que la gran superficie limita el calentamiento exotérmico y la aceleración del proceso de curado.

Figura 4. Curvas de curado CureTrack de un adhesivo epoxi de consumo de curado rápido Pacer Pt39 Z-Poxy. El gráfico muestra la amortiguación y la frecuencia del CureTrack con las fases líquida, gelificada y solidificada del adhesivo.

Figura 5. Curvas de curado CureTrack de una resina epoxi laminada de curado lento resina Epolam 2017 con endurecedor 2018 en una proporción de peso de 100: 30. El gráfico muestra las fases líquida, gelificada y solidificada de la resina.

El principal indicador de gelificación inminente es, por tanto, un rápido aumento de la viscosidad indicada, seguido de un aumento de la frecuencia de resonancia del resonador del sensor.

Estas curvas muestran dos procesos distintos y tres regiones.

Los procesos son gelificación y curado. La gelificación es el proceso que se caracteriza por un aumento de la amortiguación y el aumento de la frecuencia, lo que refleja un aumento tanto de la viscosidad como de la rigidez de la resina. El material pasa de un estado líquido a un gelificado. El curado, que se caracteriza por disminuir la amortiguación y aumentar la rigidez, es el proceso que sigue a la gelificación, que transforma el material de una masa pegajosa y muy viscosa en un sólido rígido. Estos procesos también definen tres estados por los que se mueve el material durante la gelificación y el curado:

- Una región líquida, en la que la rigidez del material es muy baja, reflejada en la frecuencia baja y relativamente constante del resonador del CureTrack. En esta región, la viscosidad también es relativamente baja, lo que se indica por el bajo valor de amortiguación.

- Región gelificada, en la que tanto la rigidez como la amortiguación del material aumentan rápidamente. El material en esta región es pegajoso - tiene una alta viscosidad que alcanza un máximo, lo que indica el pico del proceso de gelificación antes de que se produzca la solidificación. Se vuelve más rígido, formando una masa gomosa antes del curado final.

- Región sólida. La amortiguación ha disminuido una vez más a un valor bajo y relativamente constante. El resonador ahora produce un cizallamiento principalmente elástico del material, con poca disipación debido a las fuerzas viscosas.

Los dos conjuntos de curvas ilustran la capacidad de CureTrack para detectar el inicio del proceso de gelificación, además de brindar datos cuantitativos que permiten el seguimiento de todo el proceso de curado.

shimkin [ 4 ] ha publicado un excelente artículo revisando el estado del monitor de curado adhesivo.oring. Concluye que aunque existen varios métodos para monitoring tiempo de gelificación están disponibles, hay una falta de una base de instrumentos comerciales, así como una falta general de estándares y, por lo tanto, de acuerdo entre los diversos métodos de medición.

La mayoría de los métodos que analiza Shimkin son indirectos, como el análisis dieléctrico, en el sentido de que miden una propiedad del sistema de resina que se correlaciona con sus propiedades mecánicas, pero no miden directamente las propiedades que son funcionalmente importantes en la aplicación de la resina. sistema. En este sentido, cualquier tecnología de medición que mida directamente propiedades como la gelificación y la solidificación proporciona una retroalimentación inmediata y directa sobre el estado de la resina.

Aplicaciones de la tecnología CureTrack

La medición directa de las propiedades mecánicas de un sistema de resina tiene aplicaciones tanto en el laboratorio como en el piso de la fábrica, donde las resinas se mezclan, aplican y curan en un entorno de producción.

En el laboratorio, una robusta herramienta de análisis mecánico como la tecnología CureTrack se puede utilizar tanto para la investigación y el desarrollo como para el control de calidad. En el laboratorio de I + D, se puede utilizar para analizar las propiedades de curado de nuevas resinas y formulaciones. Su simplicidad y el uso de elementos sensores económicos y desechables hace posible analizar de forma económica un gran número de muestras sin riesgo de dañar sensores costosos o requerir una limpieza extensa y lenta de residuos difíciles de eliminar. Para fines de control de calidad, las muestras de resina mezclada se pueden monitorear en el laboratorio sin una preparación o limpieza que requiera mucho tiempo.

De manera similar, para fines de control de calidad, la solidez de la tecnología puede mover monitoring de lotes de producción mixtos al piso de la fábrica, en lugar de tener que tomar muestras para análisis de laboratorio. Instrumentos como CureTrack se pueden insertar directamente en un cubo de resina para monitorear su estado a medida que avanza la producción y para emitir una alarma de advertencia cuando la gelificación es inminente, y cualquier material restante debe desecharse antes de que se solidifique.

El desarrollo futuro de la tecnología también se centrará en la monitorización.oring gelificación en escenarios de producción reales. Por ejemplo, la punta de la sonda se puede poner en contacto con la superficie de una capa infundida con resina para controlar el estado del material de la matriz. O bien, la punta de la sonda puede insertarse a una profundidad controlada en un componente moldeado vertido y retirarse a medida que se establece la gelificación.

Dado que la temperatura es un factor esencial para determinar las tasas de curado, CureTrack ha incluido un sensor de temperatura que mide la temperatura en la punta de la sonda. Puede medir la temperatura exactamente donde se miden la gelificación y el curado, lo que permite tanto monitorearoring la temperatura de la resina y el seguimiento de la producción de calor durante el proceso de curado.

Referencias

- Se pueden encontrar enlaces a información sobre el uso de viscosimetría en línea para aplicaciones de impresión en https://rheonics.com/solutions/

- https://rheonics.com/products/inline-viscometer-srv/

- Materiales 2013, 6, 3783-3804; doi:10.3390/ma6093783 materiales ISSN 1996-1944 www.mdpi.com/journal/materials Revisión Monitoring el estado de curación de las resinas termoendurecibles por ultrasonido Francesca Lionetto y Alfonso Maffezzoli

- ISSN 1070-3632, Revista rusa de química general, 2016, vol. 86, núm. 6, págs. 1488-1493. Pleiades Publishing, Ltd., 2016 Texto original en ruso AA Shimkin, 2014, publicado en Rossiiskii Khimicheskii Zhurnal, 2014, Vol. 58, núms. 3–4, págs. 55–61.

Escritores

General

Revista centrada en la industria de adhesivos y selladores: ASI publica un artículo destacado que cubre la Rheonics viscosímetro en línea SRV y Rheonics CureTrack™, actualmente siendo probado por Rheonics. El artículo analiza la tecnología y los principios de funcionamiento con especial atención a la investigación y el desarrollo, los escenarios de producción reales y los fines de control de calidad para aplicaciones de la industria de adhesivos y selladores.

Encuentra el enlace a la publicación.

Nota de aplicación relacionada

Viscosidad y reología de selladores y adhesivos en formulación, prueba y aplicación

Los adhesivos y selladores se utilizan ampliamente para unir, proteger y sellar sistemas en la construcción, fabricación y mantenimiento. Esta industria se enfrenta a desafíos debido a la escasez de materias primas (reserva de petróleo) y al impacto negativo de los compuestos sintéticos en ...