Características de la revista FTA Flexo Rheonics Tecnología ganadora del Premio a la Innovación Técnica de la FTA: “Excelencia a través del control de la viscosidad”

General

Revista enfocada en impresión flexográfica - Flexografía (https://www.flexography.org/flexo-magazine/) publica un artículo detallado que muestra la Rheonics Viscosímetros SRV y la solución RPS InkSight Multi-Station Ink Control y cómo permite la excelencia en el control del color en la impresión.

Busque el enlace a la publicación.

Para descargar la copia en pdf del artículo, utilice el enlace a continuación.

Introducción

UNA MIRADA AL INTERIOR RHEONICS' INKSIGHT GANADOR DEL PREMIO A LA INNOVACIÓN TÉCNICA DEL FTA

Un objetivo central de la impresión flexográfica es producir la mejor calidad de impresión posible, de la forma más económica. En el mercado actual consciente de la marca, la alta calidad de impresión es de suma importancia para atraer clientes y mantener una base de clientes leales.

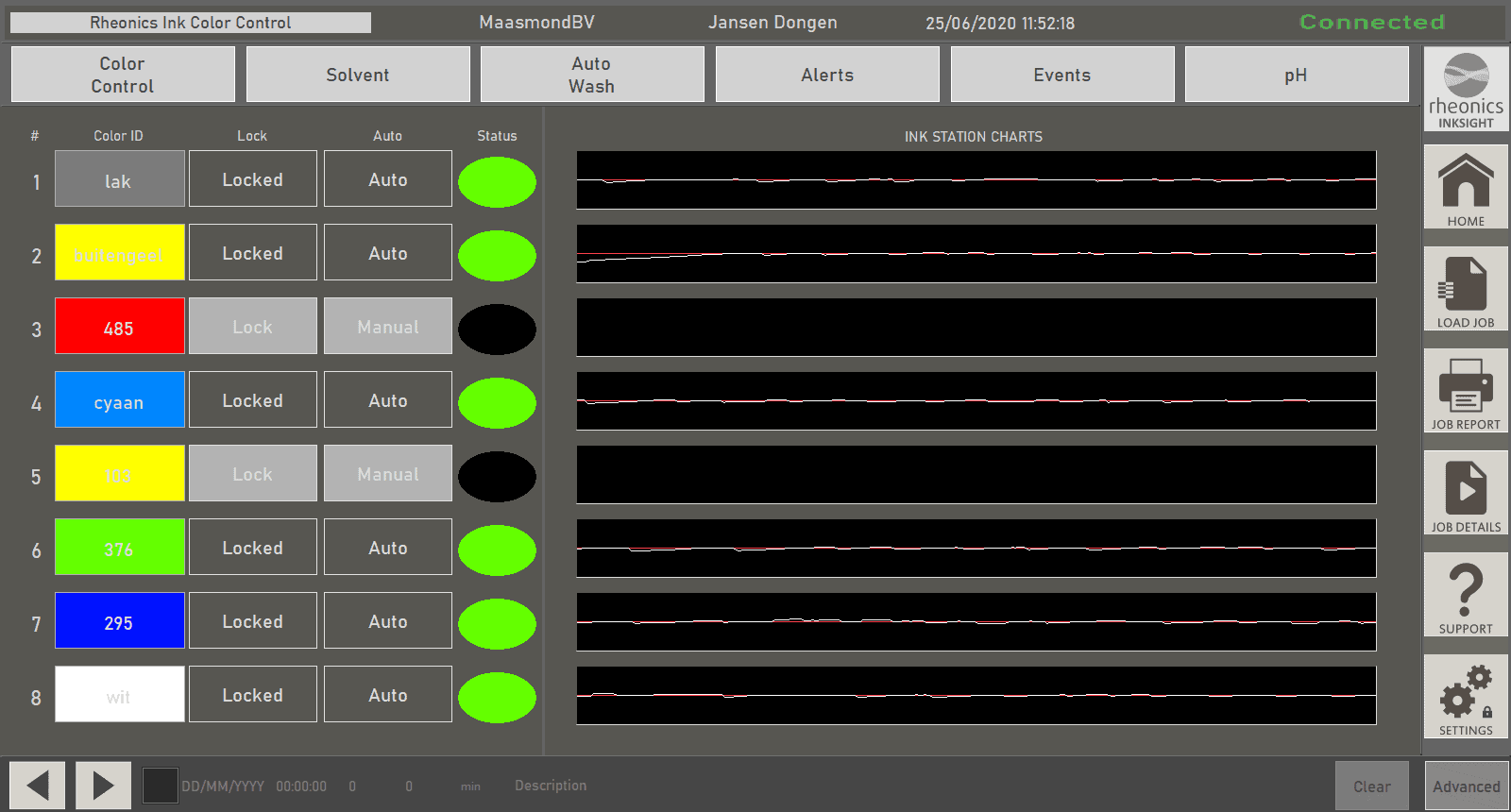

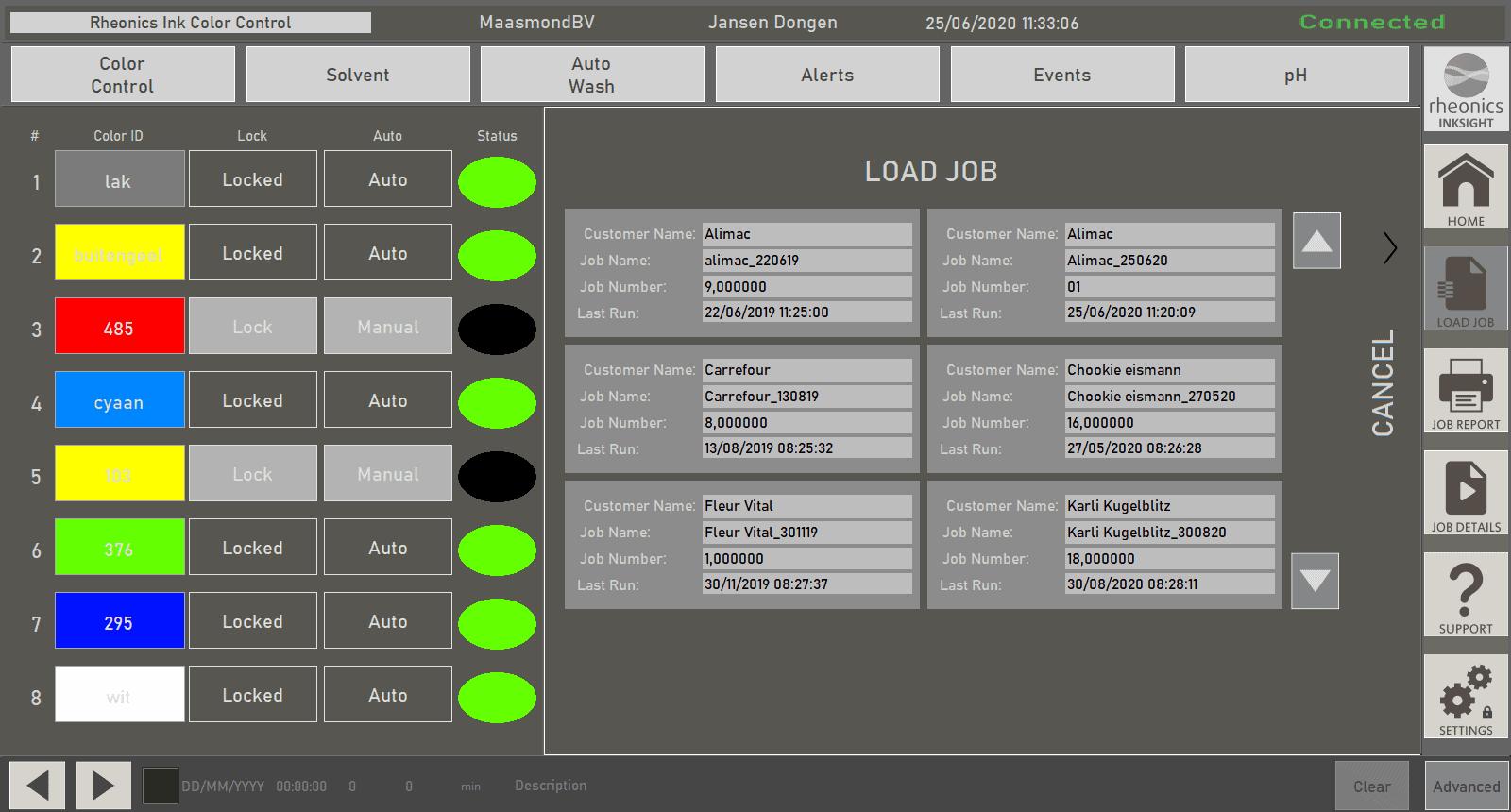

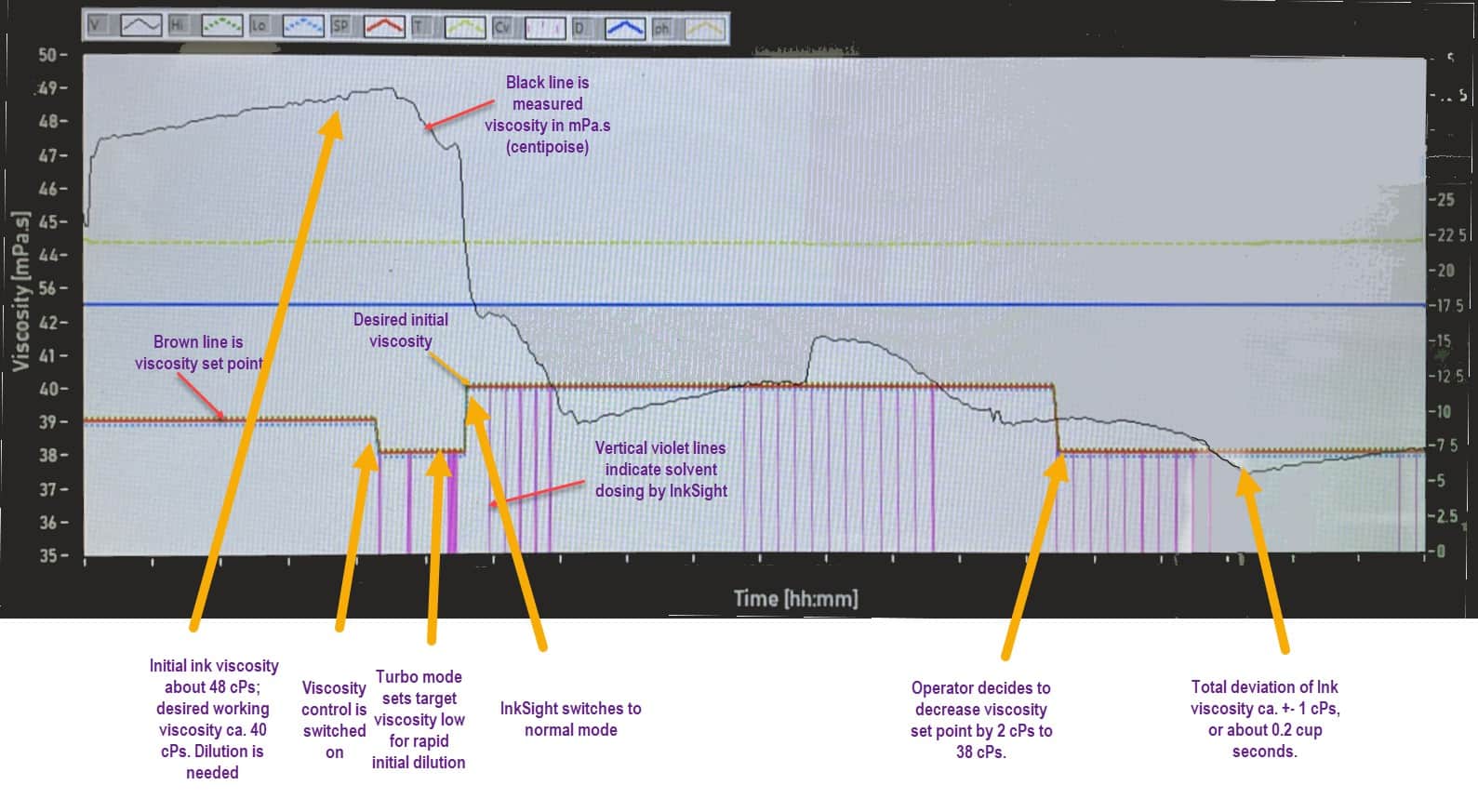

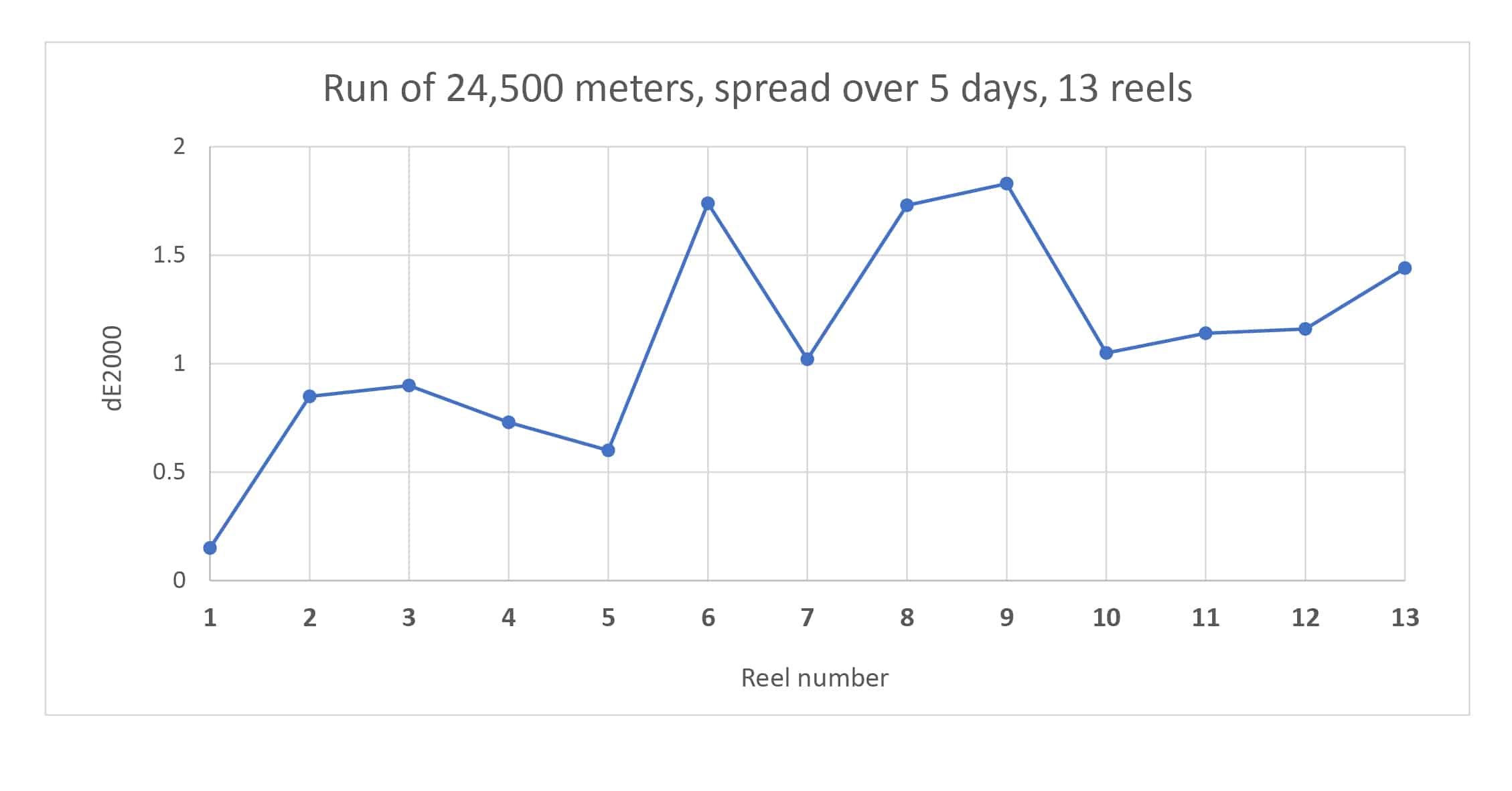

ColorLock bloquea la coincidencia inicial del color impreso con el patrón; InkSight garantiza que esta coincidencia se mantenga durante toda la impresión, sin importar cuánto tiempo y cuántas veces se deba agregar tinta nueva.

Temas cubiertos en el artículo

- Objetivos de la impresión flexográfica

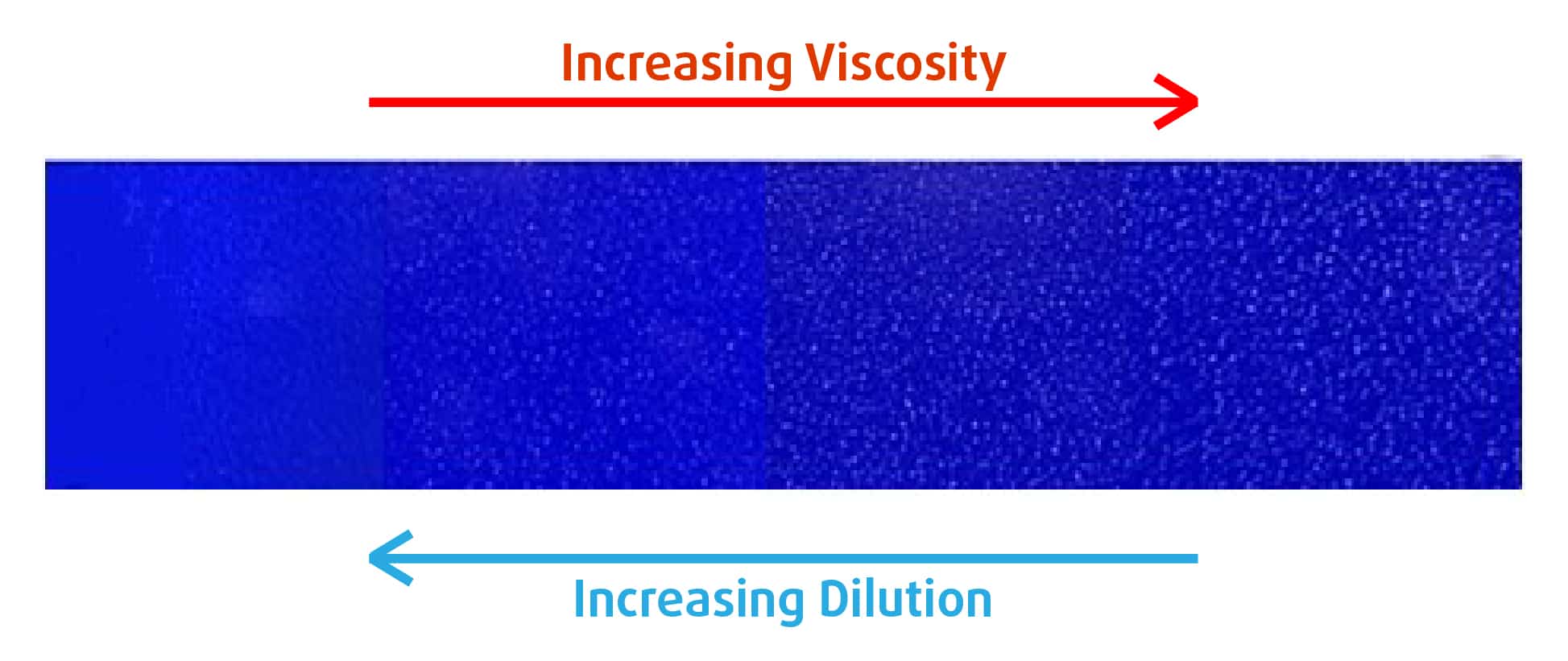

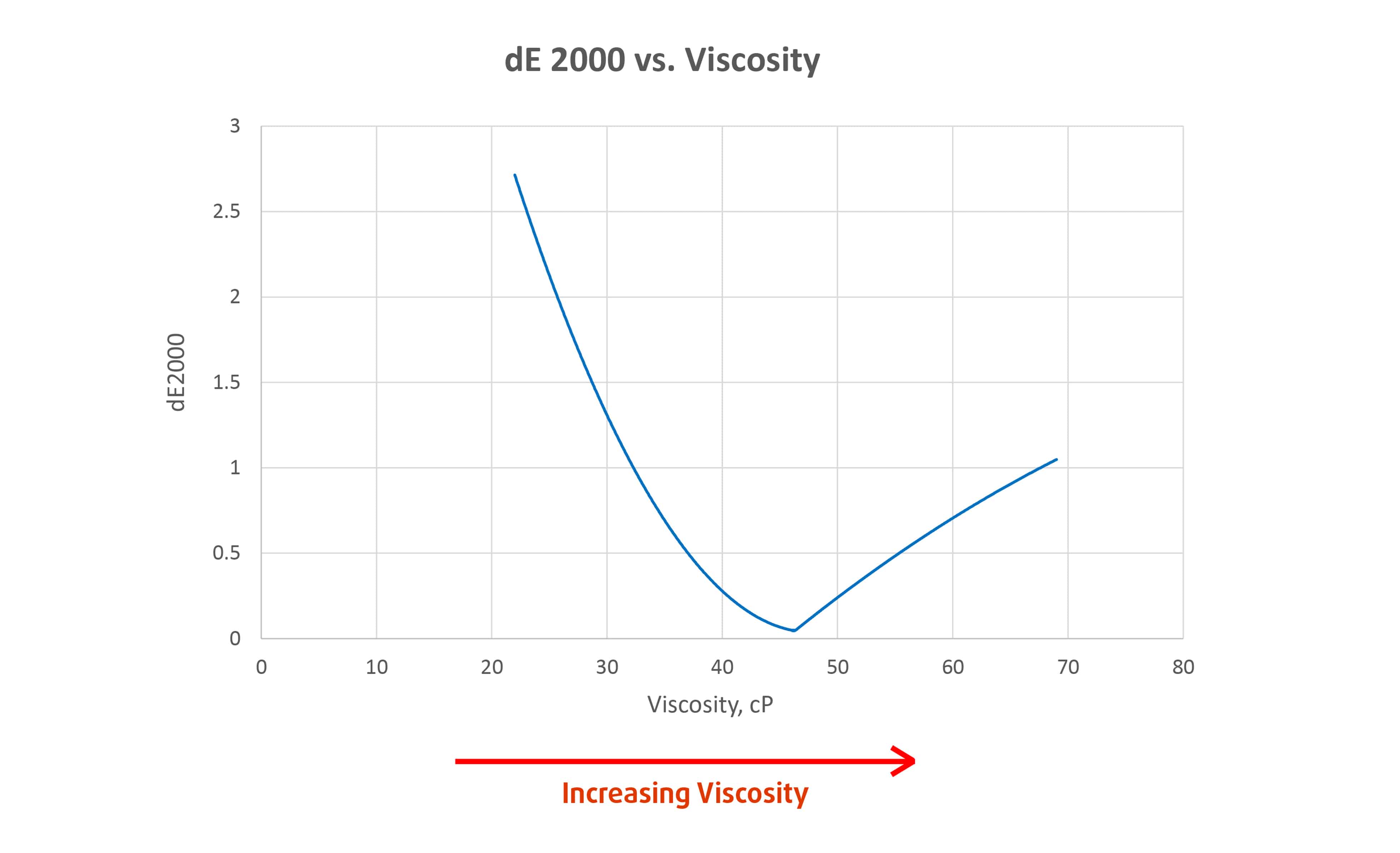

- Control de color y viscosidad

- El control de la viscosidad es la clave

- Software COLORLOCK

- InkSight en uso

Algunas cifras del artículo

Ventajas únicas con el Rheonics Sensores SRV

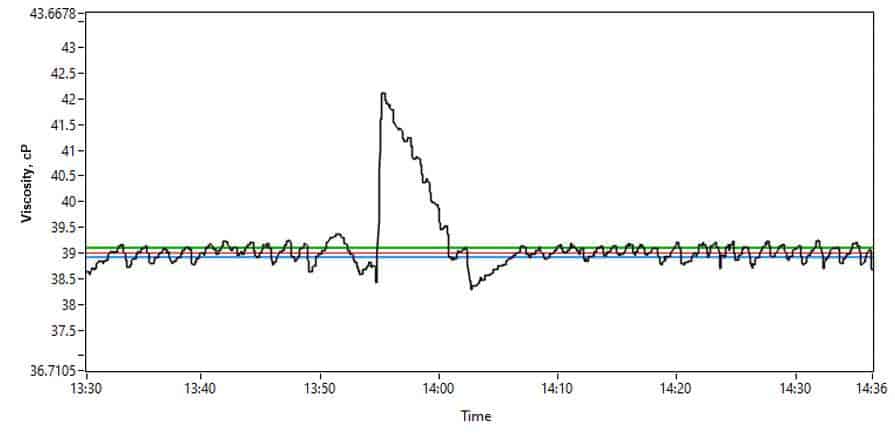

Rheonics Los sensores tienen una medición de temperatura incorporada, lo que permite controlar la temperatura de la tinta. Esto permite que las lecturas de viscosidad compensen la temperatura, lo cual es esencial para garantizar una producción constante a través de las típicas variaciones de temperatura diarias y estacionales.

Existen muchos beneficios al usar un sensor de viscosidad en línea como el SRV para aplicaciones de impresión. y algunos incluyen:

- Funciona con precisión en la mayoría de los sistemas de recubrimiento con una amplia gama de composiciones de tinta y viscosidades: tintas a base de agua, a base de solvente, tintas UV, tintas metálicas, etc.

- Mantiene la viscosidad de la tinta establecida, extremadamente sensible a las nuevas adiciones de tinta

- Cabezal de sensor resistente y herméticamente sellado. La SRV se puede limpiar en línea con todos los procesos CIP estándar, o con un trapo mojado, sin necesidad de desmontarlo o recalibrarlo.

- Sin partes móviles que envejezcan o se ensucien con sedimentos

- Insensible al material particulado; sin espacios estrechos que se contaminen con partículas

- Todas las partes húmedas son de acero inoxidable 316L, cumplen con las normas sanitarias sin problemas de corrosión.

- Certificado según ATEX e IECEx como intrínsecamente seguro para su uso en entornos peligrosos

- Amplio rango operativo e integración simple: la electrónica del sensor y las opciones de comunicación hacen que sea extremadamente fácil de integrar y ejecutar en sistemas de control y PLC industriales.

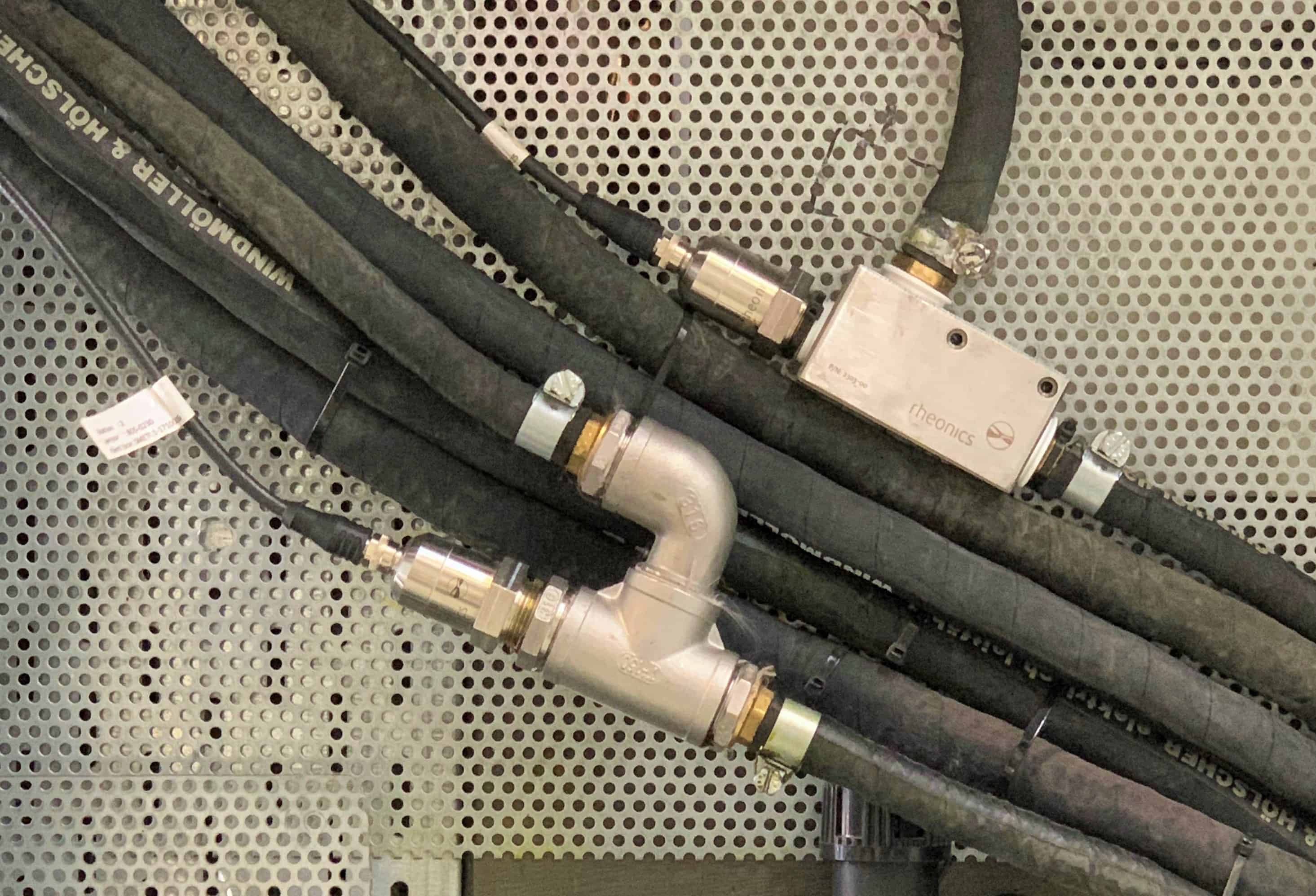

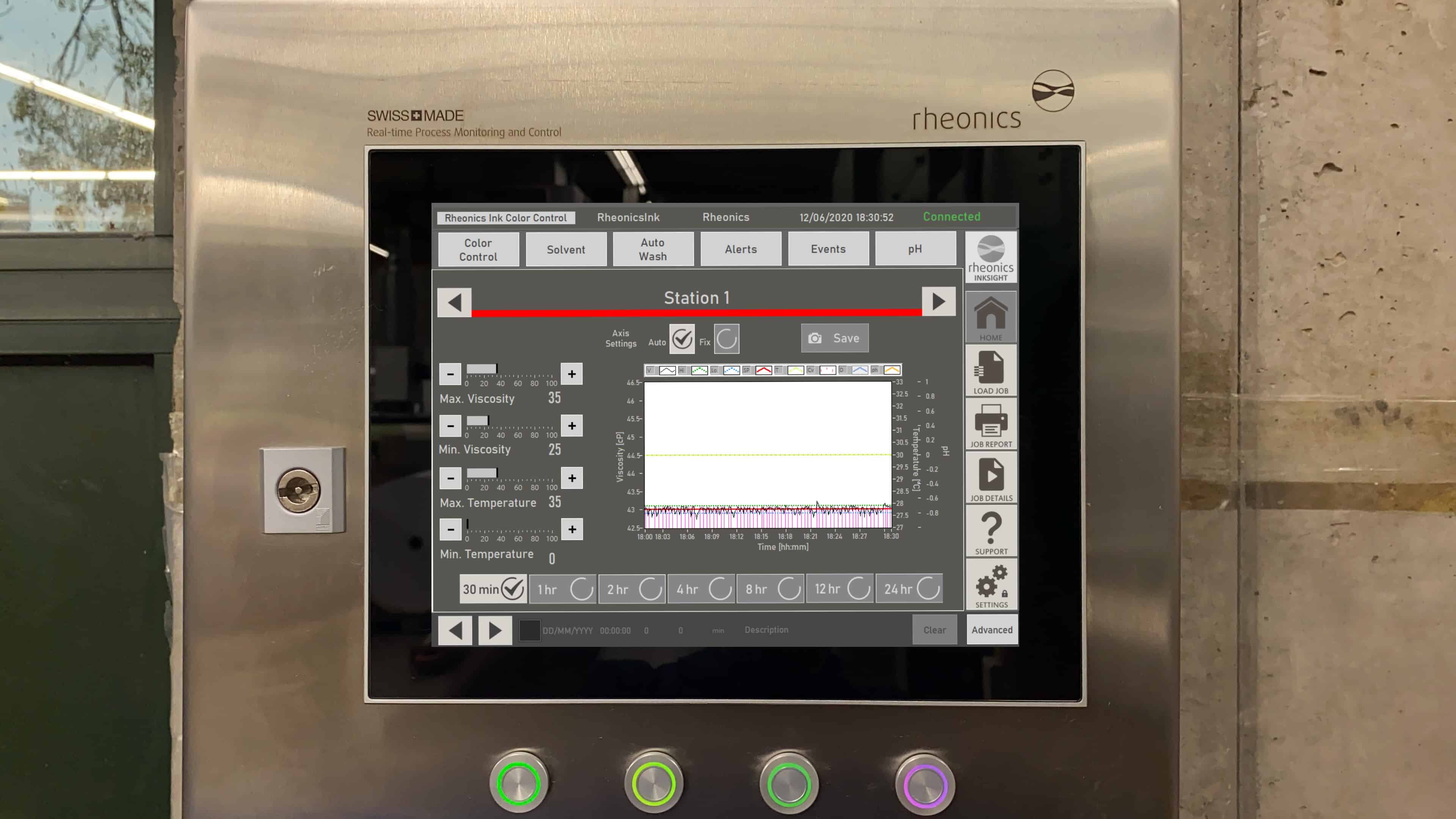

Algunas imágenes del sistema RPS InkSight

- Rheonics Consola SmartView integrada en máquinas de impresión

- Algunas imágenes que muestran la instalación en línea de los viscosímetros SRV dentro de la prensa

- Armario de control autónomo

Artículos Relacionados

Estandarización de la viscosidad en la impresión flexográfica

En la historia de nuestra empresa hemos aplicado todo tipo de sensor de viscosidad: rotacional, bola descendente, pistón descendente y onda acústica. La similitud entre estos sensores es que todos están calibrados con una copa, en nuestro caso la copa DIN con salida de 4 mm. En sí mismo, esto funcionó bien y debido a la falta de una alternativa mejor ...

Optimización de aplicaciones de impresión flexográfica, huecograbado y corrugado mediante monitoreo de viscosidad en líneaoring Y control

Las imprentas tienen numerosas aplicaciones: periódicos, revistas, catálogos, embalajes y etiquetas. Se prevé que la industria de la impresión mundial alcance los 980 millones de dólares en 2018, según la firma de investigación de mercado Smithers Pira. Se espera que el rápido crecimiento sea impulsado principalmente por el crecimiento en envases y etiquetas: se espera que la impresión analógica para envases crezca en aproximadamente un 28% y ...

Todos Rheonics Los productos están diseñados para soportar los entornos de proceso más hostiles, altas temperaturas, altos niveles de impactos, vibraciones, abrasivos y productos químicos.

Conclusión

A medida que aumentan las velocidades de impresión y se reducen los márgenes de beneficio, “hacerlo bien a la primera” se vuelve mucho más importante. Un error en el ajuste de la viscosidad inicial puede resultar en la producción de varios miles de metros de desechos en muy poco tiempo. El control estricto con un sensor preciso, combinado con un sistema de control sensible, nos ha permitido optimizar nuestro proceso de impresión al tiempo que mejoramos la calidad del color y reducimos el desperdicio.