El proceso de convertir la leche líquida en polvo seco implica eliminar la mayor parte del agua. La cantidad de agua eliminada es muchas veces mayor que la cantidad de agua en el producto terminado. Se producen cambios significativos en las propiedades, la estructura y la apariencia del edificio durante este proceso. Un producto lácteo es bastante sensible y su calidad puede verse afectada drásticamente por factores como el calor o las bacterias.

La viscosidad de la leche en el paso de atomización tiene un efecto crucial en las características de la leche en polvo resultante. Instalado en el punto del preatomizador, un viscosímetro ofrece un control significativamente mejor del proceso de atomización, lo que lleva a reducciones en el desperdicio, un menor consumo de energía y un mejor control de la textura del producto, la densidad aparente y el contenido de humedad.

Aplicación

La leche en polvo, también conocida como leche en polvo, es un producto lácteo que se elabora deshidratando leche líquida a través de varios procesos de secado hasta convertirla en polvo.

La leche en polvo se puede utilizar para diversas aplicaciones, tales como:

- Recombinación de leche y productos lácteos.

- En la industria de la panadería para aumentar el volumen del pan y mejorar su capacidad de retención de agua. El pan permanecerá fresco durante más tiempo.

- Sustituto del huevo en pan y bollería

- Producción de chocolate con leche en la industria del chocolate.

- Producción de embutidos y diversos tipos de platos preparados en la industria alimentaria y la restauración.

- En alimentos para bebés: leche en polvo para bebés

- Producción de helado

- Alimentación animal, acelerador de crecimiento de terneros

- Productos horneados, bocadillos y sopas

- Extensión de leche de queso (se agrega polvo a la leche fresca local para aumentar el rendimiento del queso)

- Postres lácteos

- Uso directo del consumidor (reconstitución casera)

- fórmulas infantiles

- Productos nutricionales para inválidos, deportistas, uso hospitalario, etc.

- Leches recombinadas “frescas”, UHT, evaporadas y condensadas azucaradas

- Quesos combinados, principalmente “blandos” o “frescos”

- Café combinado y cremas para batir

- Yogures recombinados y otros productos fermentados

La leche en polvo es un producto lácteo fabricado por evaporación de la leche hasta obtener un material seco. Uno de los propósitos de secar la leche es conservarla; la leche en polvo tiene una vida útil mucho más larga que la leche líquida y no necesita refrigeración debido a su bajo contenido de humedad. Otro propósito es reducir su volumen para la economía del transporte. La leche en polvo y los productos lácteos incluyen elementos tales como leche entera en polvo, leche en polvo sin grasa, suero de leche en polvo, productos de suero en polvo y mezclas de lácteos en polvo. Cada campo de aplicación plantea sus propias demandas específicas de leche en polvo.

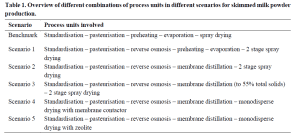

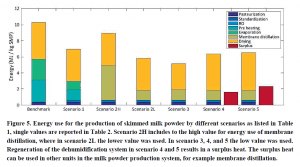

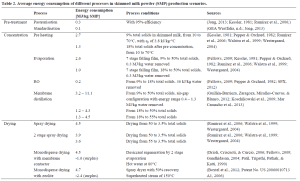

La fabricación de leche en polvo incluye muchos procedimientos de calentamiento, que consumen mucha energía. El proceso de fabricación actual se ha optimizado en gran medida durante las últimas décadas. La adopción de nuevas tecnologías de leche en polvo será crítica. Las unidades de proceso aguas arriba y aguas abajo se verán influenciadas por la optimización de unidades de proceso individuales. Como resultado, es fundamental considerar toda la cadena de fabricación. El objetivo de los ingenieros es crear una rutina de optimización que considere el uso de energía y agua, la evaluación del ciclo de vida (LCA) y los elementos económicos, lo que da como resultado una cadena de fabricación de leche en polvo sostenible.

Proceso de producción de leche en polvo

La producción de leche en polvo es un proceso simple que se puede realizar a gran escala. En la producción está involucrada la eliminación cuidadosa del agua al menor costo posible bajo estrictas condiciones de higiene mientras se conservan todas las propiedades naturales deseables de la leche, como el color, el sabor, la solubilidad y el valor nutricional.

La leche entera (completa) contiene aproximadamente un 87 por ciento de agua. La leche descremada se compone de aproximadamente un 91 por ciento de agua. El agua se elimina de la leche en polvo durante el proceso de fabricación al hervir la leche a presión reducida a baja temperatura, un proceso conocido como evaporación. Luego, la leche concentrada resultante se rocía en una fina niebla en aire caliente para eliminar cualquier resto de humedad, lo que da como resultado la formación de un polvo.

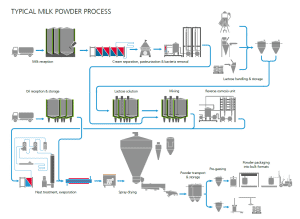

Los pasos clave en el proceso de producción de leche en polvo son:

Separación

El método tradicional de producción de leche en polvo comienza con la pasteurización de la leche cruda recibida de la fábrica de productos lácteos y su separación en leche desnatada y nata mediante un separador de nata centrífugo.

Precalentamiento

El siguiente paso del proceso es el “precalentamiento”, que consiste en calentar la leche estandarizada a temperaturas que oscilan entre los 75 y los 120 °C. La leche se mantiene en este estado durante un tiempo determinado, que puede ir desde unos pocos segundos hasta varios minutos (pasteurización: 72°C durante 15 segundos). El precalentamiento provoca una desnaturalización controlada de las proteínas del suero de la leche, así como la destrucción de bacterias, la inactivación de enzimas, la producción de antioxidantes naturales y la impartición de estabilidad térmica. El precalentamiento se puede realizar indirectamente (mediante intercambiadores de calor), directamente (mediante inyección de vapor o infusión en el producto) o una combinación de ambos. Para reducir los costos de energía, los calentadores indirectos suelen utilizar el calor residual de otras partes del proceso.

Evaporación

La leche precalentada se concentra en etapas o “efectos” en el evaporador, comenzando con un 9.0 % de sólidos totales para la leche descremada y un 13 % para la leche entera y aumentando hasta un 45-52 % de sólidos totales. Esto se logra hirviendo la leche en una película descendente en el interior de tubos verticales a temperaturas inferiores a 72 °C y extrayendo el agua en forma de vapor. Este vapor, que puede comprimirse mecánica o térmicamente, se utiliza luego para calentar la leche en el siguiente efecto del evaporador, que puede funcionar a una presión y temperatura más bajas que el efecto anterior. Para una máxima eficiencia energética, las plantas modernas pueden tener hasta siete efectos. En el evaporador, se puede eliminar más del 85 por ciento del agua de la leche.

Visión general de los procesos básicos de producción | Fuente: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Secado por aspersión

El concentrado de leche del evaporador se atomiza en gotas finas antes de secarse por aspersión. Esto se hace con un atomizador de disco giratorio o una serie de boquillas de alta presión dentro de una enorme cámara de secado en un flujo de aire caliente (hasta 200 °C). La evaporación enfría las gotas de leche y nunca alcanzan la temperatura del aire. Antes de la atomización, el concentrado se puede calentar para reducir la viscosidad y aumentar la energía disponible para el secado. Gran parte del agua restante se evapora en la cámara de secado, dejando un polvo fino con un contenido de humedad de alrededor del 6 % y un tamaño medio de partículas de 0.1 mm de diámetro. El secado final o “secundario” ocurre en un lecho fluido, o una serie de tales lechos, en los que se sopla aire caliente a través de una capa de polvo fluidizado, eliminando el agua hasta un contenido de humedad de 2 a 4 por ciento.

Fuente: GEA

Embalaje y almacenamiento

Las leches en polvo son mucho más estables que la leche fresca, pero deben protegerse de la humedad, el aire, la luz y el calor para conservar su calidad y vida útil. Las leches en polvo absorben fácilmente la humedad del aire, lo que provoca un rápido deterioro de la calidad y apelmazamiento o formación de grumos.

La grasa de las WMP puede reaccionar con el oxígeno del aire para producir sabores desagradables, especialmente a temperaturas de almacenamiento más altas (> 30 °C), como las que se encuentran en las latitudes más bajas de los trópicos. La leche en polvo se envasa en bolsas revestidas de plástico de paredes múltiples (25 kg) o en contenedores a granel (600 kg).

Un video corto que muestra los procesos de la fábrica de leche en polvo (Fuente: Grupo GEA):

Consideraciones energéticas y medioambientales

Se gastan grandes cantidades de energía en el proceso de eliminación de agua, por lo que las plantas desarrolladas a lo largo de los años se han vuelto cada vez más eficientes desde el punto de vista energético. Los evaporadores son mucho más eficientes energéticamente que los secadores, utilizando solo una fracción de kilogramo de vapor (o el equivalente de energía) por kilogramo de agua eliminada.

El proceso de secado contribuye a una parte importante del consumo total de energía

Por otro lado, las secadoras utilizan varios kilogramos de vapor (o vapor equivalente) por kilogramo de agua evaporada. El secado con un rociador puede eliminar la mayor parte del agua restante de forma limpia y rápida, pero los secadores por rociado deben ser residencias a corto plazo. Por lo tanto, los lechos fluidos se utilizan para las etapas finales de secado. El polvo permanece durante varios minutos en lechos fluidos, lo que da tiempo para que se elimine lo último del agua. Es común que las plantas de fabricación de leche en polvo sean muy grandes, pocas y ubicadas en áreas rurales. Las plantas modernas y bien gestionadas tienen un impacto relativamente pequeño en el medio ambiente. Sus requerimientos energéticos son moderados, ya que queman carbón o gas y consumen cantidades sustanciales de electricidad. El consumo de energía está bajo una fuerte presión económica para reducirse, pero es poco probable que se produzcan mejoras importantes.

Los silos, los separadores de crema, los evaporadores y el equipo asociado deben limpiarse todos los días, mientras que las secadoras solo necesitan limpiarse ocasionalmente. Como agentes de limpieza se utilizan hidróxido de sodio y ácido nítrico. Se deben utilizar métodos de eliminación adecuados con los líquidos de limpieza usados. El polvo de leche en polvo puede liberarse en el entorno local cuando la planta funciona mal, pero esto es raro.

Fuente: Moejes, SN (2019). Rediseño de la cadena productiva de leche en polvo: evaluación de tecnologías innovadoras. Universidad de Wageningen. https://doi.org/10.18174/498246

Valor de las mediciones de viscosidad en el paso de secado por aspersión de la fabricación de leche en polvo

El secado es un proceso de transferencia de masa que consiste en la eliminación de agua u otro solvente por evaporación de un sólido, lodo o líquido. Este proceso a menudo se usa como un paso final de producción antes de vender o empacar productos. A menudo están involucrados una fuente de calor y un medio para eliminar el vapor producido por el proceso. En bioproductos como alimentos, granos y productos farmacéuticos, el solvente a eliminar es casi invariablemente agua.

Este proceso se usa ampliamente en las industrias de alimentos y productos químicos para fabricar productos tan diversos como alimentos para bebés, café, mezclas para sopas y colorantes. La eficacia del secado está determinada en gran medida por el grado de atomización, que es directamente proporcional a la viscosidad de la solución de alimentación. El control de la viscosidad del concentrado de leche y el contenido de sólidos totales (TS) antes del secado por aspersión puede mejorar la fabricación de ingredientes lácteos.

Así, la viscosidad de la leche en el paso de atomización tiene un efecto crucial sobre las características de la leche en polvo resultante. Instalado en el punto del preatomizador, un viscosímetro ofrece un control significativamente mejor del proceso de atomización, lo que lleva a reducciones en el desperdicio, un menor consumo de energía y un mejor control de la textura del producto, la densidad aparente y el contenido de humedad.

Consecuencias de una gestión inadecuada de la viscosidad durante el secado por aspersión

A menudo, debido a la complejidad de la receta, el tiempo de desarrollo y los costos de desarrollo, el secado por aspersión en forma de polvo es ineficiente. La falla del parámetro de viscosidad durante el secado por aspersión afecta la eficiencia de producción de varias maneras, que incluyen:

- La calidad del producto final es inestable: problemas de consistencia, variaciones de ingredientes, extracto seco deficiente

- Contenido de humedad no conforme a las especificaciones

- Pérdida de valor nutricional

- Menos o mal gusto

- lotes remachados

- Vida útil corta

- Ineficiencias en el proceso productivo: pérdida de productividad y beneficios

- Desperdicio de energía: las torres de secado consumen mucha energía y aumentan los gastos generales

Las mediciones de viscosidad de la leche concentrada son un desafío debido a sus propiedades no newtonianas, sólidos y gases en suspensión, procesamiento pesado (presión, vibración, contaminación) y procedimientos de limpieza.

Desafíos de medición

Debido a sus propiedades de flujo no newtoniano, características de espesamiento por envejecimiento y la presencia de sólidos y gases en suspensión, medir la viscosidad de la leche concentrada es una tarea difícil. La exposición a condiciones de proceso hostiles, como vibraciones de la planta, incrustaciones, agentes de limpieza, polvo, etc., presenta desafíos adicionales en el diseño de sondas en línea en plantas de procesamiento de alimentos.

Muchos viscosímetros de laboratorio disponibles actualmente tienen limitaciones, es decir, las mediciones requieren mucho tiempo y no son adecuadas para una monitorización rápida en tiempo real.oring de la viscosidad del concentrado y puede no ser adecuado para caracterizar muestras con propiedades reológicas complejas (por ejemplo, materiales que dependen del tiempo, la temperatura y el cizallamiento). La investigación con viscosímetros de tipo rotacional demostró que estos últimos tienen algunas limitaciones en el contexto del procesamiento de lácteos, lo que explica en parte su escasa aceptación en las plantas de leche en polvo. Algunas limitaciones de los viscosímetros convencionales se pueden superar mediante mediciones de viscosidad en línea que monitorean la viscosidad del concentrado en tiempo real para mejorar el control del proceso.

Requisitos de un monitor de proceso en líneaoring equipo

La herramienta PAT (Tecnologías analíticas de procesos) ideal es un instrumento en línea que pueda monitorear y medir los parámetros del proceso simultáneamente en tiempo real mientras opera en un entorno altamente automatizado. Los instrumentos deben tener un diseño sanitario y funcionar de forma robusta durante todo el ciclo del proceso (producción y limpieza). La determinación en línea de las propiedades reológicas de los fluidos en movimiento (es decir, concentrados lácteos) es uno de los parámetros del proceso donde las herramientas PAT pueden agregar valor real en términos de optimización del control del proceso. La medición de la viscosidad del proceso es crucial en el monit.oring y control de una variedad de procesos de concentración en la industria láctea. Monitoreo continuooring del comportamiento reológico del fluido puede permitir la optimización del proceso, por ejemplo, bombeo (evitar bloqueos y fallas de la bomba), evaporación (limitar la contaminación y maximizar la eliminación de agua) y secado por aspersión (evitar la contaminación de las boquillas).

Para garantizar que cualquier medida adquirida sea representativa, el diseño óptimo debe permitir la limpieza en el lugar con poco ensuciamiento, un tiempo de reacción rápido y una buena renovación de la muestra o, mejor aún, si no hay necesidad de muestreo. Una sonda debe cumplir con las normas sanitarias, como la eliminación de puntos muertos donde los gérmenes podrían multiplicarse. Debido a que ciertos sistemas de atomización usan boquillas de alta presión, la técnica de medición de viscosidad óptima puede estar determinada por el tipo de atomización.

Los estudios han revelado que la vibración torsional proporcionó el rendimiento más libre de problemas de los sistemas evaluados para monit.oring viscosidad. Sus ventajas incluyen alta inmunidad a las vibraciones de la planta, facilidad de limpieza y bajo requerimiento de mantenimiento, al no tener partes móviles.

Es importante destacar que las mediciones no se ven afectadas por los cambios en el caudal o la presencia de sólidos o gases en suspensión. Instalado en el punto previo al atomizador, el viscosímetro ofreció un control significativamente mejor del proceso de atomización, lo que condujo a reducciones en el desperdicio, un menor consumo de energía y un mejor control de la textura del producto, la densidad aparente y el contenido de humedad. Monitor de viscosidad en líneaoring de leche en polvo mejora la fabricación al optimizar la homogeneidad de la leche deshidratada, creando productos reconstituidos consistentes, aumentando los rendimientos y reduciendo las pérdidas.

Rheonics' Ventaja

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Ocupan un tamaño reducido que permite la instalación en línea en cualquier línea de proceso, evitando cualquier requisito de espacio o adaptador adicional.

Diseño higiénico y sanitario.

Rheonics SRV y SRD están disponibles en tri-clamp y conexiones DIN 11851 además de conexiones de proceso personalizadas.

Tanto SRV como SRD cumplen con los requisitos de Cumplimiento de Contacto con Alimentos de acuerdo con las regulaciones de la FDA de EE. UU. Y la UE.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales. El elemento sensor se asienta directamente en el fluido, sin requisitos especiales de carcasa o jaula protectora.

Lecturas instantáneas precisas sobre la calidad: descripción general completa del sistema y control predictivo

RheonicsEl software es potente, intuitivo y cómodo de usar. El fluido del proceso en tiempo real se puede monitorear en el IPC integrado o en una computadora externa. Múltiples sensores repartidos por la planta se gestionan desde un único panel. No hay efecto de la pulsación de presión del bombeo sobre el funcionamiento del sensor o la precisión de la medición. Ningún efecto de vibración.

Instalación sencilla y sin necesidad de reconfiguraciones / recalibraciones: cero mantenimiento / tiempos de inactividad

En el improbable caso de que un sensor esté dañado, reemplace los sensores sin reemplazar ni reprogramar los componentes electrónicos. Reemplazos directos tanto para sensores como para componentes electrónicos sin actualizaciones de firmware ni cambios de calibración. Fácil montaje. Disponible con conexiones de proceso estándar y personalizadas como NPT, Tri-Clamp, DIN 11851, Brida, Varinline y otras conexiones sanitarias e higiénicas. Sin cámaras especiales. Se retira fácilmente para limpieza o inspección. SRV también está disponible con DIN11851 y tri-clamp Conexión para fácil montaje y desmontaje. Las sondas SRV están selladas herméticamente para limpieza in situ (CIP) y admiten lavado a alta presión con conectores IP69K M12.

Rheonics Los instrumentos tienen sondas de acero inoxidable y, opcionalmente, proporcionan revestimientos protectores para situaciones especiales.

Bajo consumo de energía

Fuente de alimentación de 24 V CC con consumo de corriente inferior a 0.1 A durante el funcionamiento normal.

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos, versátiles y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles.

SRV está disponible con la gama operativa más amplia del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 cP (y superior)

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Limpiar en el lugar (CIP) y esterilización en el lugar (SIP)

SRV (y SRD) monitorean la limpieza de las líneas de fluido mediante monitororing la viscosidad (y densidad) del limpiador/disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia o apta para su uso. Alternativamente, SRV (y SRD) proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones, garantizando así el pleno cumplimiento de los estándares sanitarios de las instalaciones de fabricación de alimentos.

Diseño y tecnología de sensores superiores.

La electrónica sofisticada y patentada es el cerebro de estos sensores. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT, DIN 11851, brida y Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa de transmisor como en un montaje en riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las líneas de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Opciones de comunicación analógica y digital

Opciones de comunicación digital opcionales

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su tina para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor se puede sumergir en línea; el caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento de la mezcla proporcionando pruebas repetidas, consecutivas y consistentes en el fluido.

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones