Introducción

El tamaño del mercado global de recubrimientos de aislamiento eléctrico en 2015 fue de USD 2 mil millones y se espera que crezca significativamente en los próximos años, principalmente debido a los desarrollos en el sector eléctrico (mercado global de transmisión y distribución). Las principales tendencias de los mercados emergentes que facilitan el crecimiento son la creciente industria de la energía solar, el aumento de la inversión en redes de redes inteligentes y la adopción de motores eficientes. Las principales áreas de aplicación son eléctrica y electrónica, automotriz, médica y aeroespacial.

Se espera que el costo inestable de la materia prima y los altos costos de las formulaciones representen un desafío importante para los participantes del mercado. Las estrictas regulaciones gubernamentales impuestas en el mercado, especialmente en América del Norte y Europa, limitan la cantidad de contenido de VOC en los productos de recubrimiento. Esto ha obligado a los fabricantes de recubrimientos a volverse ecológicos y adoptar la sostenibilidad como su agenda, también están infundiendo altas inversiones en investigación y desarrollo para desarrollar productos innovadores y nuevos que se pueden ofrecer a bajo costo, al tiempo que cumplen con las pautas regulatorias. Los participantes clave de la industria en el mercado de recubrimientos de aislamiento eléctrico continúan esforzándose por lograr una alta integración a lo largo de la cadena de valor, mejoras de procesos para una calidad superior y reducción de costos para expandir su cartera de productos.

Aplicación

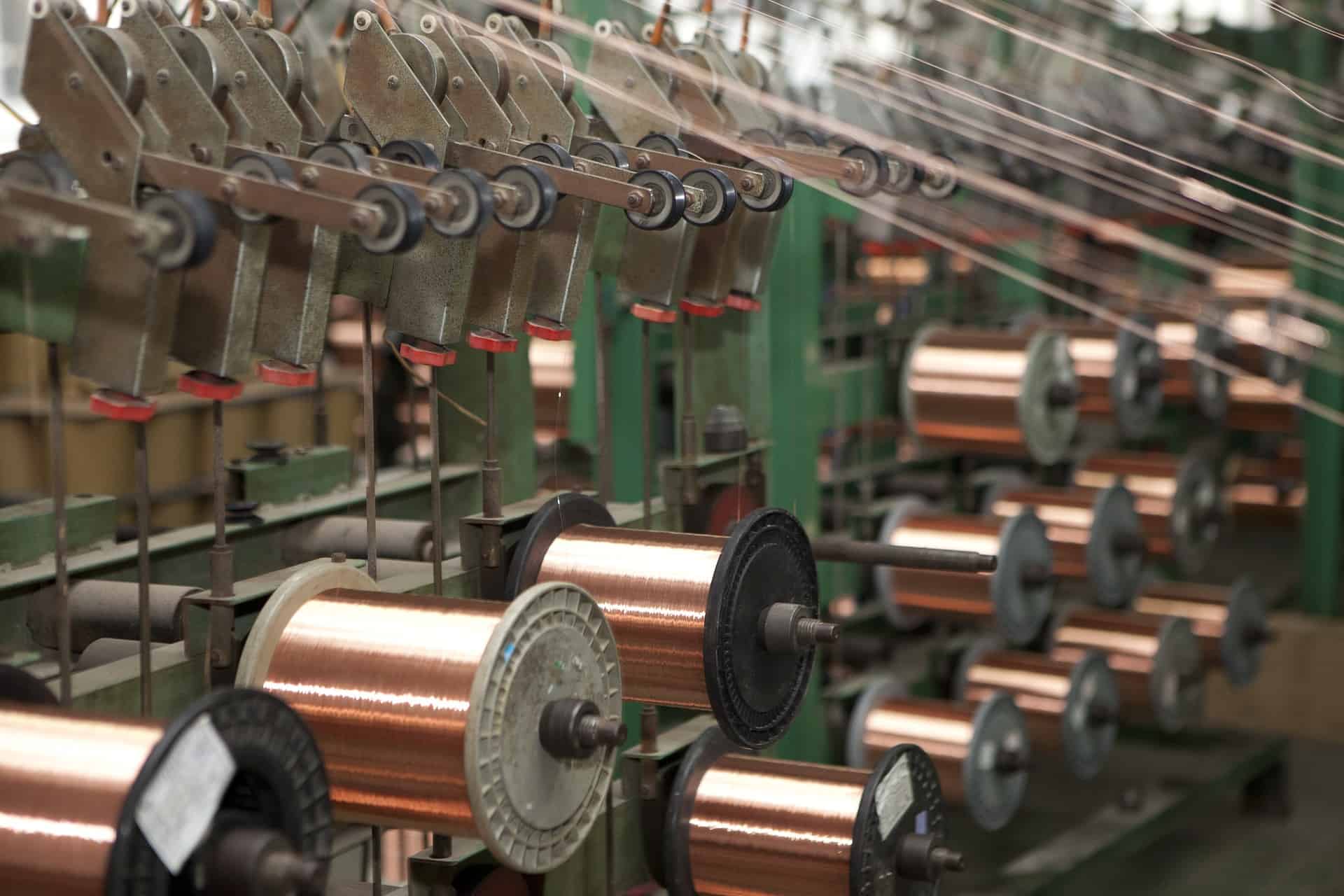

Los alambres de cobre y aluminio para la fabricación de transformadores, motores eléctricos, inductores, generadores, parlantes, actuadores de cabeza de disco duro, electroimanes y una amplia gama de otras aplicaciones, están recubiertos con un esmalte muy delgado y eléctricamente aislante mediante un proceso de recubrimiento por inmersión. El proceso de recubrimiento de alambre es absolutamente esencial por las siguientes razones:

- Para proteger el devanado contra la absorción de humedad.

- Para resistir golpes, vibraciones y tensiones mecánicas uniendo todo el devanado, cables y aislamiento mecánicamente, en una masa cohesiva sólida

- Para proteger el devanado contra los efectos destructivos del aceite, el ácido y otros productos químicos, la humedad, el calor y el crecimiento de moho y para proporcionar propiedades antirretroceso

- Para mejorar las propiedades eléctricas de los aisladores fibrosos u otros que no deben verse afectados por ninguna de las diversas influencias destructivas durante un período (por ejemplo, los ciclos normales de calor y frío resultantes de su encendido y apagado)

Los esmaltes de alambre más comunes son Polivinil Formal, Poliuretano (PUR), Poliéster, Poliéster Soldable (PEI), Poliéster-imida y Poliímida que se comportan de manera diferente en términos de adhesión, flexibilidad, choque térmico, soldabilidad, suavidad y velocidad. La elección del tipo de alambre esmaltado depende de los requisitos de la aplicación específica.

Los alambres recubiertos (también conocidos como alambres magnéticos) se fabrican aplicando un recubrimiento de esmalte a un filamento de cobre o aluminio en múltiples capas. El conductor se pasa a través de un baño de esmalte líquido o una solución de esmalte en un solvente y luego se calienta en un horno para eliminar el solvente y curar el esmalte; Este proceso se lleva a cabo varias veces varias veces según la aplicación.

El espesor del recubrimiento, que depende del porcentaje de sólidos en la solución de recubrimiento, es un parámetro de diseño importante y es muy importante controlarlo dentro de un rango predeterminado. Si la solución de recubrimiento contiene un alto porcentaje de contenido de sólidos, se pueden reducir los costos de solventes. los espesor de recubrimiento depende mucho de viscosidad del esmalte líquido o la solución de esmalte y la viscosidad de la solución de esmalte debe controlarse cuidadosamente para proporcionar un recubrimiento uniforme grosor. Cuando la viscosidad fluctúa fuera de las especificaciones, la capa de alambre esmaltado será desigual, lo que eventualmente conducirá a una mala calidad y a menudo se desecha. La viscosidad puede tener varios efectos sobre la absorción, la intensidad del color y el secado. Las soluciones de recubrimiento altamente viscosas producen pegajosidad y dificultan la transferencia al sustrato, mientras que la baja viscosidad lo hace más móvil y más difícil de controlar y también resulta en un mayor uso de solventes. La viscosidad aumenta cuando no se trabaja y disminuye cuando hay una fuerza aplicada constante. La fuerte correlación entre la temperatura y la viscosidad de la tinta sugiere que las fluctuaciones de temperatura pueden tener un impacto drástico en la viscosidad y, por lo tanto, en el espesor del recubrimiento, que es el parámetro más crucial.

Por lo tanto, para tener un recubrimiento uniforme y no desperdiciar esmalte, es muy deseable que la viscosidad del esmalte se regule automáticamente a un valor sustancialmente constante. Monitoreo de viscosidad en línea en tiempo realoring y el control en el proceso de recubrimiento es esencial para mejorar el rendimiento y reducir costos en casi todos los procesos de recubrimiento de alambre. Los operadores de procesos se dan cuenta de la necesidad de un viscosímetro que monitoree la viscosidad y la temperatura, y podrían usar la viscosidad con temperatura compensada como variable clave del proceso para garantizar la consistencia y reducir las tasas de rechazo.

¿Por qué se monitorea la viscosidad?oring y control crítico en el proceso de recubrimiento de alambre?

Los factores amplios y significativos que hacen que el manejo de la viscosidad sea crítico en el proceso de recubrimiento de alambre son:

- Calidad de revestimiento: Los cables magnéticos deben cumplir con las especificaciones del producto terminado y los requisitos reglamentarios, y el control del proceso es fundamental para garantizar el cumplimiento. La variación en la viscosidad causa un cambio significativo en el solvente, así como las propiedades de recubrimiento a base de agua que afectan la capacidad de impresión, la resistencia a la decoloración y el secado.

- Uniformidad de revestimiento: Monitor de viscosidad en líneaoring y el control pueden ayudar a lograr la calidad de recubrimiento requerida y reducir fallas en el recubrimiento como piel de naranja, desprendimiento y fallas de adhesión.

- Reduce los errores de recubrimiento: El control de la viscosidad puede ayudar a aliviar la frecuencia de errores: pegado y picado, hermanamiento, pelado, división, agrietamiento, aspereza, formación de ampollas, formación de puentes y erosión de la superficie.

- Mejor rendimiento: Asegurar la consistencia en todo el proceso de recubrimiento reduce significativamente las tasas de rechazo ahorrando costos y tiempo. Las técnicas de medición sin conexión son tediosas y poco confiables, e implican grandes demoras en el proceso de producción, además de incurrir en altos costos de personal para muestrear y ejecutar pruebas.

- Propiedades correctas: La mala calidad del recubrimiento puede afectar adversamente las propiedades deseables de los alambres magnéticos: resistencia hermética y al quemado, flexibilidad, propiedades mecánicas y químicas, coloración y aceptación en el mercado. Todas estas propiedades dependen del espesor y la uniformidad del revestimiento, por lo que controlar la viscosidad es fundamental.

- Costo: El recubrimiento con una viscosidad incorrecta perjudica más que la calidad. La mala gestión de la viscosidad aumenta el uso de pigmentos y disolventes, lo que afecta los márgenes de beneficio.

- Residuos: Los materiales rechazados debido a la mala calidad se pueden reducir con un manejo adecuado de la viscosidad.

- Eficiencia: Eliminar el control manual de la viscosidad libera el tiempo de los operadores y les permite concentrarse en otras tareas.

- Favorable al medio ambiente: Disminuir el uso de pigmentos y solventes es bueno para el medio ambiente.

- Cumplimiento normativo: Las regulaciones globales y nacionales guían las propiedades eléctricas y mecánicas generales de los cables. Si no se adhiere debido a la variabilidad en la producción, podrían producirse daños significativos y pérdidas de clientes además de las responsabilidades derivadas de la mano de obra defectuosa en el proceso de producción.

Para garantizar un recubrimiento uniforme de alta calidad y uniforme, el cambio en la viscosidad a lo largo de la corriente del proceso se monitorea en tiempo real, realizando mediciones desde una línea de base en lugar de simplemente medir valores absolutos, y haciendo ajustes de viscosidad ajustando solventes y compensando la temperatura a Mantenga el proceso de recubrimiento completo dentro de los límites especificados.

Desafíos del proceso

Los operadores en el mercado de recubrimientos aislantes reconocen la necesidad de controlar la viscosidad, pero realizar esa medición fuera del laboratorio ha desafiado a los ingenieros de procesos y departamentos de calidad a lo largo de los años. Los viscosímetros de laboratorio existentes son de poco valor en entornos de proceso porque la viscosidad se ve directamente afectada por la temperatura, la velocidad de corte y otras variables que son muy diferentes fuera de línea de lo que están en línea. Los métodos convencionales para controlar la viscosidad del revestimiento de esmalte han demostrado ser inadecuados incluso en aplicaciones donde se permite la gran variación en la viscosidad del esmalte y se permite que los revestimientos de alambre varíen fuera del rango de especificación predeterminado.

Tradicionalmente, los operadores han medido la viscosidad de la tinta de impresión usando la copa de eflujo. El líquido disuelto de la pintura se toma por muestreo usando la taza de dosificación, donde se toma el tiempo que toma el dolor que pasa a través del embudo (taza de flujo de salida) como un indicador de la viscosidad relativa. El procedimiento es complicado y requiere mucho tiempo, especialmente si la tinta necesita ser filtrada primero. Es bastante inexacto, inconsistente y no repetible incluso con un operador experimentado. Debido al proceso continuo de producción de alambre esmaltado, el muestreo por intervalos causa demoras excesivas. La viscosidad del líquido disuelto en la pintura no se puede ajustar en tiempo real. Además, los diversos cilindros del proceso de recubrimiento de pintura delgada están abiertos; Debido a los cambios en la temperatura ambiente, la humedad y otros factores, como la temperatura, el clima seco, los solventes de pintura pueden ser volátiles, esta técnica de medición de la viscosidad se vuelve ineficaz con respecto a las necesidades del proceso.

Algunas compañías utilizan sistemas de gestión térmica para mantener el punto de aplicación a una temperatura óptima determinada para lograr una viscosidad constante. Pero la temperatura no es el único factor que afecta la viscosidad. La velocidad de corte, las condiciones de flujo, la presión y otras variables también pueden afectar los cambios de viscosidad. Los sistemas de temperatura controlada también tienen largos tiempos de instalación y una gran huella.

Rheonics' Soluciones

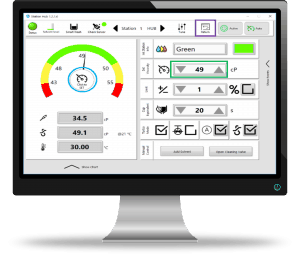

La medición y el control automatizados de la viscosidad en línea son cruciales para controlar la formulación del recubrimiento y la viscosidad de la aplicación. Rheonics ofrece las siguientes soluciones, basadas en un resonador torsional equilibrado, para el control y optimización de procesos en el proceso de recubrimiento:

- ONLINE Viscosidad mediciones: Rheonics' SRV es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- ONLINE Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

La medición de viscosidad en línea automatizada a través de SRV o un SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio que se utilizan para la medición de la viscosidad por métodos tradicionales. El sensor se instala en el cubo de revestimiento de esmalte o en la línea a través de la cual se bombea el revestimiento al aplicador, midiendo continuamente la viscosidad del sistema formulado (y la densidad en caso de SRD). La consistencia del recubrimiento se logra mediante la automatización del sistema de dosificación a través de un controlador de proceso basado en mediciones de temperatura y viscosidad en tiempo real. Al usar un SRV en una línea de proceso de recubrimiento, se mejora la eficiencia de transferencia de recubrimiento mejorando la productividad, los márgenes de ganancia y los objetivos ambientales / regulatorios. Los sensores tienen un factor de forma compacto para OEM simple y la instalación de retroadaptación. No requieren mantenimiento ni reconfiguraciones. Los sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. Sin consumibles, SRV y SRD son extremadamente fáciles de operar con cero mantenimiento.

Rheonics' Ventaja

Factor de forma compacto, sin partes móviles y sin mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Su pequeño tamaño permite una instalación sencilla en línea, evitando cualquier necesidad de espacio adicional o adaptador en el recubridor.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales de tinta. Estos sensores pueden hacer frente fácilmente a una reubicación regular. El elemento sensor se asienta directamente en el fluido, sin necesidad de carcasa especial ni jaula protectora.

Lecturas instantáneas precisas sobre las condiciones de impresión: descripción general completa del sistema y control predictivo

RheonicsEl software es potente, intuitivo y cómodo de usar. La viscosidad en tiempo real se puede controlar en una computadora. Múltiples sensores repartidos por toda la fábrica se gestionan desde un único panel. Las pulsaciones de presión del bombeo no afectan el funcionamiento del sensor ni la precisión de la medición. Además, el sensor es insensible a vibraciones o ruidos eléctricos de maquinaria externa.

Instalación fácil y no se necesitan reconfiguraciones / recalibraciones

Reemplace los sensores sin reemplazar o reprogramar la electrónica

Reemplazos directos para el sensor y la electrónica sin actualizaciones de firmware o cambios en el coeficiente de calibración.

Fácil montaje. Se atornilla en racores en línea roscados NPT de ¾ ”o conexiones bridadas.

Sin cámaras, O-ring sellos o juntas.

Se quita fácilmente para su limpieza o inspección.

SRV disponible con brida, DIN 11851 higiénico y tri-clamp Conexión para fácil montaje y desmontaje.

Bajo consumo de energía

Fuente de alimentación de CC 24V con menos de 0.1 A consumo de corriente durante el funcionamiento normal (menos de 3W)

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles. SRV tiene el rango operativo más amplio del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi y superior

- Rango de temperatura desde -40 hasta 300 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 + cP

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de colocar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Logre la calidad adecuada de la capa, reduzca los costos y mejore la productividad

Integre un SRV o SRD en la línea de proceso y garantice uniformidad y consistencia en todo el proceso de recubrimiento. Consiga colores y grosores constantes sin preocuparse por las variaciones de color o grosor. SRV (y SRD) monitorea y controla constantemente la viscosidad (y la densidad en caso de SRD) y evita el uso excesivo de pigmentos y solventes costosos. El suministro de tinta confiable y automático asegura que las prensas funcionen más rápido y ahorra tiempo a los operadores. Optimice el proceso de recubrimiento con una SRV y experimente menores tasas de rechazo, menos desperdicios, menos quejas de los clientes, menos paradas de prensa y ahorros en los costos de materiales. ¡Y al final de todo, contribuye a un mejor resultado final y un mejor medio ambiente!

Limpiar en el lugar (CIP)

SRV (y SRD) monitorean la limpieza de las líneas de tinta mediante monitororing la viscosidad (y densidad) del disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia para su propósito. Alternativamente, SRV proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones.

Diseño y tecnología de sensores superiores.

Una electrónica sofisticada y patentada de tercera generación impulsa estos sensores y evalúa su respuesta. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT y 3” Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Ambientalmente amigable

Reduzca el uso de VOC (compuestos orgánicos volátiles) en su proceso, reduciendo la energía requerida para recuperarlo o los costos de eliminación. Fabrica de forma inteligente a la vez que ahorra costes, asegurando una alta calidad y protegiendo el medio ambiente.

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa del transmisor a prueba de explosión como en un montaje de riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las tuberías de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor se puede sumergir directamente en el flujo del proceso. El caudal del recubrimiento y las vibraciones de la máquina no afectan la estabilidad y precisión de la medición. Rheonics Los sensores y soluciones de control de recubrimiento lo ayudan a optimizar el rendimiento de su recubrimiento al brindarle resultados repetidos, consecutivos y consistentes año tras año.

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones