Ventajas clave de la gestión de la viscosidad en aplicaciones de mezcla:

- Operaciones de mezcla precisas y eficientes: ahorros significativos en costos de materiales y energía

- Cambio de producto sin problemas: agilidad en el tratamiento de variantes de productos nuevos y diferentes y procedencia del producto

- Cumplimiento de las normas

- Optimización de los sistemas CIP

Introducción

En muchos procesos de fabricación, la mezcla es un paso crucial. Puede que no tenga requisitos de precisión estrictos, pero mezclar en exceso aún desperdicia energía y tiempo. Sin embargo, en la mayoría de los casos, la mezcla es mucho más precisa. La mezcla insuficiente deja varios componentes distribuidos de manera desigual, mientras que la mezcla excesiva puede alterar el producto final.

Hay varias razones por las que un reactor no está produciendo a su máxima capacidad. En general, el sistema de mezcla debe comprobarse como una de las primeras cosas a comprobar en función de los síntomas. Después de todo, el proceso de agitación es una parte crítica del proceso de reacción y es una de las tecnologías que se pueden modificar o actualizar para optimizar todo el proceso.

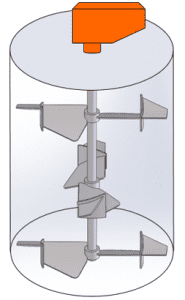

Hay más factores a considerar que el propio agitador al establecer un entorno de mezcla único, incluidas las palas del agitador, los deflectores, los sellos mecánicos, los accionamientos y los procedimientos operativos (ángulo de la cuchilla, rpm, número de niveles, etc.). Las características del producto y los requisitos de temperatura crean una compleja gama de opciones. Es fundamental considerar todos estos factores a la hora de establecer o reconstruir los parámetros del proceso.

¿Qué hace que los procesos de mezcla sean complejos?

Productos y procesos difíciles

Las propiedades físicas de ciertos productos dificultan su mezcla. Debido a que esas propiedades pueden ser las que hacen que un producto sea eficaz o deseable, el producto no se puede elaborar con propiedades diferentes para aumentar la facilidad de mezcla.

Comportamiento no newtoniano

Una propiedad particularmente difícil es la viscosidad no newtoniana, una característica de artículos cotidianos comunes como productos de cuidado personal, pinturas y alimentos. La viscosidad tiene el efecto de resistir el movimiento del fluido, por lo que el movimiento creado por un impulsor mezclador en un fluido viscoso puede desaparecer antes de que mueva todo el contenido del tanque. Con todos los fluidos no newtonianos, existe la posibilidad de que una parte de un tanque permanezca sin mezclar debido al movimiento inadecuado del fluido.

El comportamiento no newtoniano generalmente se hace evidente en fluidos con viscosidades superiores a aproximadamente 1,000 cP (1 Pa-seg). En ese punto, la viscosidad por sí sola hace que mezclar el fluido sea más difícil que mezclar fluidos similares al agua de baja viscosidad. Los impulsores pequeños pueden simplemente perforar un agujero en el fluido, mientras que los impulsores grandes pueden mover un lote completo. Un método para mezclar fluidos no newtonianos y otros fluidos viscosos es utilizar impulsores grandes o impulsores múltiples, de modo que el fluido no tenga que viajar tan lejos del mezclador para llegar a otras partes del tanque.

Los fluidos no newtonianos exhiben dependencia del cizallamiento, es decir, la viscosidad cambia cuando el fluido es cizallado (movido) por el mezclador. Un fluido que experimenta una disminución de la viscosidad cuando se somete a cizallamiento se denomina adelgazamiento por cizallamiento, mientras que un fluido que experimenta un aumento de viscosidad bajo cizallamiento se denomina espesamiento por cizallamiento. La influencia del cizallamiento en la viscosidad aparente es proporcional a la velocidad de rotación.

Los fluidos no newtonianos independientes del tiempo están influenciados por la velocidad de corte que se les aplica. Los fluidos diluyentes por cizallamiento independientes del tiempo se denominan a menudo pseudoplásticos, porque se comportan como polímeros fundidos. Los fluidos espesantes por cizallamiento a veces se denominan fluidos dilatantes, porque muchas son suspensiones de alta concentración que deben expandirse (dilatarse) al nivel de las partículas para fluir.

Los fluidos no newtonianos que dependen del tiempo cambian la viscosidad aparente no solo con la velocidad de cizallamiento, sino también durante y después del cizallamiento aplicado. Los fluidos diluyentes por cizallamiento dependientes del tiempo se describen como tixotrópico. La pintura de látex es un fluido tixotrópico común. La pintura se adelgaza cuando se corta con la brocha o el rodillo mientras se aplica. Si bien la pintura es fina, se esparce uniformemente y las pinceladas desaparecen. Una vez que finaliza el proceso de cizallamiento del proceso de aplicación, la pintura comienza a espesarse nuevamente, por lo que no se escurre por la pared ni se desprende del elemento pintado. Este comportamiento tixotrópico puede hacer que incluso mezclar pintura de látex en preparación para su uso sea problemático. Algunos fluidos diluyentes por cizallamiento que dependen del tiempo experimentan una reducción permanente de la viscosidad, lo que hace que el tiempo de mezcla sea un factor importante para obtener las propiedades deseadas del producto. Los fluidos de espesamiento por cizallamiento dependientes del tiempo se denominan reopectico fluidos. La tinta de impresión puede presentar propiedades reopécticas.

Algunos fluidos no newtonianos más difíciles tienen propiedades viscoelásticas o de límite elástico. A viscoelástico El fluido se comporta como la masa de pan o de pizza cuando vuelve a su estado original. A medida que la masa se mezcla o amasa, puede estirarse y moverse; cuando se elimina la fuerza aplicada, la masa tiende a deslizarse (al menos parcialmente) hacia donde estaba antes de ser estirada. Debido tanto a la alta viscosidad como al comportamiento elástico, a menudo se requiere un equipo especial para mezclar materiales viscoelásticos. El equipo para mezclar masa, por ejemplo, típicamente tiene cuchillas que estiran y doblan o cortan la masa (por ejemplo, una paleta o gancho para masa en una batidora de cocina). Los fluidos de límite elástico se identifican más fácilmente por sus características de gel y su resistencia inicial al movimiento. Algunos fluidos de estrés de rendimiento comunes incluyen ketchup, mayonesa, gel para el cabello y loción para manos. Se debe aplicar una cierta fuerza mínima antes de que fluya un fluido de límite elástico. Los fluidos de tensión de rendimiento pueden formar una caverna de fluido en movimiento alrededor del impulsor, con fluido estancado rodeando el volumen que se está moviendo.

La mezcla de fluidos no newtonianos puede resultar doblemente complicada cuando el proceso de mezcla crea las propiedades no newtonianas. Por ejemplo, un proceso de formulación puede comenzar con un líquido de baja viscosidad y la mezcla hace que la viscosidad aumente hasta que el líquido se vuelve no newtoniano. A veces, la potencia del mezclador se puede utilizar como indicador de la viscosidad final del fluido.

La intención de prácticamente todos los procesos de mezcla es la misma: lograr el nivel de homogeneidad requerido. Mezclar y combinar son pasos comunes en todas las industrias de procesos:

- Alimentos

- Farmacéuticos

- Química

- Cosméticos

- Tintas, Pinturas y Recubrimientos

- Baterías

- Adhesivos y selladores

La mezcla no sólo requiere la composición y el porcentaje de sólidos correctos, sino que también se debe mantener la viscosidad para que se produzca un producto consistente. Todo el proceso de mezcla/mezcla debe regularse continuamente. El grado de variabilidad de la viscosidad de varias partes de la muestra es un verdadero indicador del grado de homogeneidad de la mezcla. Monitoreo continuo de viscosidadoring durante todo el proceso de mezcla es un método preciso para medir y eventualmente controlar los parámetros clave (como el porcentaje de sólidos) para lograr las propiedades objetivo.

Preguntas frecuentes sobre aplicaciones

¿Cómo y por qué afecta la viscosidad a la mezcla?

La viscosidad del fluido inhibe el movimiento del fluido, por lo que el movimiento de un impulsor en un líquido viscoso puede desaparecer antes de que mueva todo el contenido del tanque. En los fluidos no newtonianos, existe la posibilidad de que una parte del tanque permanezca sin mezclar debido al movimiento insuficiente del fluido.

El tiempo de mezcla, la velocidad, la selección del impulsor del agitador y las características del recipiente de mezcla se pueden modificar para lograr los resultados de mezcla deseados.

El diseño y la selección de los impulsores del agitador están influenciados por las densidades del material, las características de corte y el tiempo de mezcla. La selección adecuada del impulsor es crucial para una mezcla eficiente.

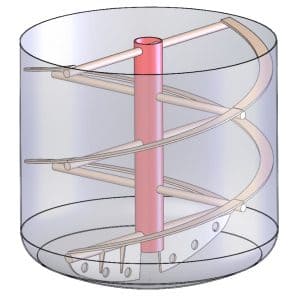

La mezcla de alta viscosidad generalmente requiere un impulsor de bajo cizallamiento para mantener los fluidos uniformemente viscosos. Los tanques de mezcla a menudo requieren impulsores de espacio reducido, como impulsores en espiral o tipo ancla, o perfiles aerodinámicos de alta viscosidad para mantener una viscosidad uniforme. Todo el contenido del recipiente se mezcla adecuadamente con un impulsor de bajo cizallamiento. Los fluidos muy viscosos, cuando se mezclan con un impulsor de alto cizallamiento, se comportan de manera diferente a los fluidos en las partes externas del tanque de mezcla. Puede resultar en un producto final inferior. La viscosidad aumenta la resistencia a los tanques y otros elementos internos (como deflectores). Para fluidos muy viscosos, es posible que no se necesiten deflectores.

Los fluidos de baja viscosidad pueden beneficiarse de la agitación adicional de los deflectores. El diseño de los sistemas de mezcla debe tener en cuenta no solo la viscosidad inicial de los fluidos, sino también los cambios en la viscosidad como resultado de los cambios de temperatura y velocidad de cizallamiento.

¿Cómo se mezclan o combinan líquidos de alta y baja viscosidad?

Para mezclar líquidos de diferentes viscosidades, comience con un líquido de menor viscosidad, luego agregue líquido de mayor viscosidad. Esto es más eficiente desde el punto de vista energético porque el mezclador no tiene que tener el tamaño adecuado para manejar viscosidades muy altas. Se puede agregar color y tinte al final, ya que esto actuará como un indicador visual de que se ha logrado una mezcla consistente.

¿Cómo se mezclan líquidos de alta viscosidad?

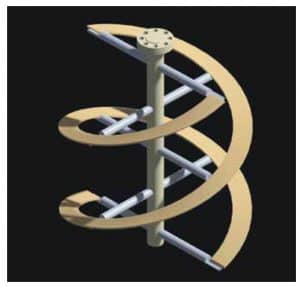

Los fluidos de alta viscosidad requieren un impulsor de mezcla que pueda operar eficazmente en un régimen de flujo laminar con alta viscosidad. Los impulsores de anclaje, impulsores de compuerta e impulsores de doble hélice son impulsores típicos de flujo laminar.

El impulsor HiFlow de doble paso de gran diámetro crea una zona de mezcla esencialmente a lo largo del diámetro del tanque de mezcla, lo que permite la circulación de arriba hacia abajo para aplicaciones como la fabricación de adhesivos / pegamentos. Los materiales de viscosa no pueden pasar por alto la zona de mezcla ya que el impulsor barre todo el diámetro del recipiente. Proporciona una excelente agitación en la zona de transición (números de Reynolds en el rango de 10 a 10,000) sin necesidad de deflectores.

Impulsores de doble hélice | Fuente: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Impulsores de alto caudal de doble paso | Fuente: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

¿Cómo se crea una mezcla de polvo homogénea?

La mezcla de materiales en polvo y granulares es importante en muchos procesos de las industrias alimentaria, farmacéutica, papelera, plástica y del caucho. El producto final debe cumplir con tres requisitos importantes: flujo, homogeneidad y muestreo para evaluar la mezcla.

En general, para caracterizar la calidad de una mezcla, es necesario tomar y analizar varias muestras. Al comprender el mecanismo de mezcla, se puede elegir la posición de muestreo de modo que las regiones o secciones que se mueven lentamente tengan tendencia a mostrar segregación. Los métodos de muestreo están diseñados para dar muestras teóricamente representativas, asumiendo que cualquier error de muestreo es insignificante. Dado que las variaciones en las muestras de mezcla de polvo estarían relacionadas con la distribución del tamaño de partículas, es imposible medir la eficacia absoluta de la técnica.

¿Cómo son los monitores en línea?oring ¿Herramientas que avanzan en la tecnología de mezcla?

La homogeneidad de la mezcla es de suma importancia en la industria farmacéutica para garantizar que el principio activo se distribuya uniformemente por toda la mezcla de polvo/gránulo. Es común utilizar ladrones de muestras para probar mezclas farmacéuticas. El muestreo ladrón tiene la ventaja de que las muestras pueden recolectarse en mezcladores grandes y posteriormente mezclarse hasta alcanzar el tiempo óptimo de mezcla. El muestreo de arroyos es otra alternativa al muestreo de los ladrones. No puede apuntar a ubicaciones sospechosas de proporcionar una mezcla subóptima. Los flujos de muestreo están diseñados para obtener muestras representativas, no para centrarse en ubicaciones específicas. Cuando se determina que el ingrediente farmacéutico activo de la mezcla está dentro de las especificaciones, la mezcla se considera homogénea. Los resultados generalmente se expresan como miligramos por gramo de ingrediente activo en la mezcla farmacéutica y como desviación estándar o desviación estándar relativa del contenido del fármaco. Para obtener una estimación fiable, es necesario extraer numerosas muestras. La calidad de una mezcla no se puede determinar rápidamente debido a la variación en las cantidades de muestra tomadas por las personas y la variación que puede ocurrir durante el análisis. Hoy en día, existen alternativas más prometedoras al muestreo para mezclar monitores.oring y estudiar la dinámica del proceso.

El uso de mediciones de viscosidad en el infrarrojo cercano (NIR) o en línea para medir los perfiles de mezcla en tiempo real puede ser útil para estudiar la dinámica de mezcla de polvos. A medida que los sensores como los viscosímetros, NIR y el procesamiento de datos se vuelven más avanzados, ahora se pueden monitorear más parámetros en línea. Esta automatización ha dado lugar a un aumento significativo de los datos de prueba recopilables, lo que hace que el análisis estadístico sea más completo.

¿Cuáles son algunos métodos diferentes para la medición cuantitativa de los tiempos de mezcla?

- Muestreo sin conexión: Si se utiliza una técnica de análisis fuera de línea, se agrega un marcador químico, como una sal, un tinte o un ácido en particular, al recipiente de mezcla y se extraen muestras con regularidad. Se mide la concentración del marcador en cada muestra y el grado de uniformidad se infiere de estas mediciones. La instalación de un sistema de muestreo adecuado puede resultar difícil y esta técnica no es adecuada si el tiempo de mezcla es muy corto, ya que generalmente habrá un tiempo de muestreo finito.

- Medidas de mezcla basadas en efectos de Schlieren: La técnica basada en Schlieren se basa en la dispersión de la luz que se produce cuando se mezclan dos líquidos con diferentes índices de refracción.

- Mediciones de tiempo de mezcla basadas en termopar: Se puede realizar una prueba de tiempo de mezcla basada en termopar agregando un líquido que tenga una temperatura diferente a la del volumen.

- Técnica de sonda de conductividad: La técnica del tiempo de mezcla de la sonda de conductividad utiliza un electrolito en el líquido añadido como marcador. Las sondas de conductividad monitorean la conductividad local en función del tiempo.

- Procesamiento de datos de tiempo de mezcla: Los datos recopilados por las técnicas de conductividad, termopar o pH deben procesarse para obtener un tiempo de mezcla característico para el sistema bajo investigación.

- RTD para CSTR: La técnica de la sonda de conductividad también se puede utilizar para medir la distribución del tiempo de residencia de los sistemas de flujo continuo mediante la instalación de sondas en la entrada y salida del recipiente de mezcla.

¿Cuáles son algunos de los problemas de mezcla más comunes con respecto a la viscosidad?

La suspensión sólida dificulta la medición de la viscosidad. La viscosidad de las suspensiones sólidas debe medirse usando un viscosímetro que mantenga los sólidos en suspensión mientras mide la viscosidad en un rango de velocidades de cizallamiento.

Usar demasiados deflectores en el tanque puede dificultar el proceso de mezcla. Los fluidos altamente viscosos son naturalmente desconcertantes debido a su resistencia al flujo, por lo que los deflectores que son demasiado grandes o numerosos causan un flujo bajo o nulo en las paredes del tanque.

Usar un impulsor que es demasiado pequeño: los impulsores que son demasiado pequeños no crean suficiente flujo cerca de las paredes del tanque. Tener conocimiento del diseño del impulsor del agitador es fundamental a la hora de crear el sistema de mezcla perfecto para materiales viscosos.

¿Por qué el manejo de la viscosidad es crítico en las aplicaciones de mezcla?

Los factores amplios y significativos que hacen que la gestión de la viscosidad sea importante en prácticamente todas las aplicaciones de mezcla:

- Calidad: La viscosidad de la mezcla es un indicador de las propiedades clave del objetivo, por lo que es fundamental para la calidad. Dependiendo de la aplicación, la viscosidad determina esencialmente las propiedades clave de la mezcla producida. Una mezcla insuficiente dará lugar a una falta de homogeneidad y una mezcla excesiva afectará la calidad del producto final, lo que dificultará el control continuo de la viscosidad.oring indispensable para la calidad deseada. En muchos procesos de mezcla/mezcla, la monitorización continuaoring La viscosidad es importante para garantizar que el producto cumpla con las especificaciones durante todo el proceso.

- Residuos: La mezcla excesiva no solo puede cambiar el estado del producto final, sino que es una pérdida de tiempo y energía. La gestión de la viscosidad en el proceso de mezcla puede permitir identificar el punto final de manera confiable y precisa, lo que conduce a una reducción significativa en los rechazos y desechos.

- Eficiencia: Monitoreo en tiempo real y sin complicacionesoring La viscosidad de la mezcla puede ahorrar mucho tiempo y esfuerzo que implica el análisis fuera de línea de la muestra y la toma de decisiones de proceso basadas en ese análisis. En muchas industrias, esto resulta en una mayor seguridad del operador.

- Ambiente: Al gestionar la viscosidad de forma continua en un proceso de mezcla, no solo se puede mejorar la calidad del producto, sino que también se puede optimizar el consumo de energía y se pueden reducir las emisiones de CO2.

Otro Consideraciones para aplicaciones de mezcla de alimentos y productos farmacéuticos

Facilidad de limpieza. Otro aspecto importante es la capacidad de limpiar el equipo fácilmente y sin problemas. Cuanto más fácil sea limpiar la maquinaria, menos tiempo se necesitará para limpiar las piezas y las máquinas, y más rápido podrá volver a ponerse en funcionamiento. La maquinaria que sea fácil de desmontar ayudará a que el proceso de limpieza sea eficiente. Un ejemplo de esto es que el cliente adquiera un equipo que ofrezca una limpieza in situ (CIP) manual o automática, que es la forma más eficiente de limpiar una llenadora. CIP ciclará la solución de limpieza a través de la máquina para asegurarse de que todas las partes húmedas estén limpias.

Fuente de imagen: https://www.amixon.com/en/industries/food

Facilidad de flexibilidad, cambio y escalabilidad. La facilidad de cambio y la flexibilidad de la maquinaria también son parte integral de un sistema de embalaje eficiente. Esto significa que el equipo debe poder acomodar múltiples tipos de contenedores o líquidos sin la necesidad de cambiar piezas. Algunos fabricantes tienen maquinaria que es capaz de manejar botellas de varios tamaños mediante el uso de una sola pieza de equipo, siempre que la viscosidad de los líquidos sea constante. La maquinaria también debe ser fácil de actualizar, lo que es particularmente importante a medida que crece el negocio.

Retos de proceso y medición de viscosidad

En todas las industrias, los operadores de mezcla reconocen la necesidad de monitorear la viscosidad, pero hacer esa medición ha desafiado a los ingenieros de procesos y a los departamentos de calidad a lo largo de los años.

Desafíos con las mediciones de viscosidad fuera de línea

Los viscosímetros de laboratorio existentes tienen poco valor en entornos de proceso porque la viscosidad se ve directamente afectada por la temperatura, la velocidad de corte y otras variables que son muy diferentes fuera de línea de las que están en línea. La condición de la medición de viscosidad fuera de línea es a menudo una muestra no agitada que puede no dar una representación real de la resistencia del recubrimiento a fluir, viscosidad. La recolección de muestras para analizar en el laboratorio y la toma de decisiones de proceso basadas en los hallazgos en el laboratorio puede ser muy engorroso, lento y extremadamente ineficiente. Es bastante inexacto, inconsistente y no repetible incluso con un operador experimentado.

Desafíos con los viscosímetros rotacionales

El viscosímetro rotacional mide la viscosidad de la mezcla por monit.oring el par requerido para girar un husillo a una velocidad constante dentro del fluido. El principio de medición de la viscosidad es el siguiente: el par, generalmente medido determinando el par de reacción en el motor, es proporcional a la resistencia viscosa del husillo y, por tanto, a la viscosidad del fluido. Sin embargo, esta técnica plantea más problemas de los que resuelve:

- Monitor de paroring se lleva a cabo midiendo la corriente de suministro durante el proceso de mezcla. Las fluctuaciones en la potencia suministrada al motor hacen que las mediciones sean completamente poco fiables, lo que dificulta mantener los costes en un nivel controlable y genera mayores cantidades de residuos de hormigón. Controlar las fluctuaciones de energía cambiando a una fuente de alimentación más confiable en forma de generador puede ser una opción muy costosa.

Debido a que el eje gira, los cables conectados al sensor de torque en el eje se enrollarían y se romperían. Los anillos colectores pueden ser alternativas, pero no ideales debido a los tiempos de preparación, los costos y el desgaste inevitable.

Rheonics' Soluciones para mejorar el rendimiento de la mezcla

La medición de la viscosidad en línea automatizada y continua es crucial para la mezcla de concreto. Rheonics ofrece las siguientes soluciones para el proceso de mezclado de concreto:

- En línea Viscosidad mediciones: Rheonics' SRV Este es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

La medición automatizada de la viscosidad en línea a través de SRV o SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio que se utilizan para la medición de la viscosidad mediante los métodos tradicionales. Rheonics' Los sensores son accionados por resonadores de torsión patentados. Rheonics Los resonadores torsionales equilibrados junto con la electrónica y los algoritmos patentados de tercera generación hacen que estos sensores sean precisos, confiables y repetibles en las condiciones operativas más duras. El sensor está ubicado en línea para que mida continuamente la viscosidad de la mezcla. La consistencia de la mezcla de hormigón se puede garantizar mediante la automatización del sistema de dosificación a través de un controlador que utiliza mediciones continuas de viscosidad en tiempo real. Ambos sensores tienen un factor de forma compacto para una instalación sencilla de OEM y de actualización. No requieren mantenimiento ni reconfiguraciones. Al no utilizar consumibles, SRV y SRD son extremadamente fáciles de operar.

Rheonics' Ventaja

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Ocupan un tamaño reducido que permite la instalación en línea en cualquier línea de proceso, evitando cualquier requisito de espacio o adaptador adicional.

Diseño higiénico y sanitario.

Rheonics SRV y SRD están disponibles en tri-clamp y conexiones DIN 11851 además de conexiones de proceso personalizadas.

Tanto SRV como SRD cumplen con los requisitos de Cumplimiento de Contacto con Alimentos de acuerdo con las regulaciones de la FDA de EE. UU. Y la UE.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales. El elemento sensor se asienta directamente en el fluido, sin requisitos especiales de carcasa o jaula protectora.

Lecturas instantáneas precisas sobre la 'fluidez': descripción general completa del sistema y control predictivo

Rheonics' RheoPulso El software es potente, intuitivo y cómodo de usar. El fluido del proceso en tiempo real se puede monitorear en el IPC integrado o en una computadora externa. Varios sensores distribuidos por la planta se gestionan desde un único panel. Ningún efecto de la pulsación de presión del bombeo sobre el funcionamiento del sensor o la precisión de la medición. Sin efecto de vibración.

Instale directamente en el tanque o realice mediciones en línea en la línea de derivación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad (y densidad) en tiempo real. El sensor se puede sumergir en línea en la línea de derivación; el caudal y las vibraciones no afectan la estabilidad y precisión de la medición.

Instalación sencilla y sin necesidad de reconfiguraciones / recalibraciones: cero mantenimiento / tiempos de inactividad

En el improbable caso de que un sensor esté dañado, reemplace los sensores sin reemplazar ni reprogramar los componentes electrónicos. Reemplazos directos tanto para sensores como para componentes electrónicos sin actualizaciones de firmware ni cambios de calibración. Fácil montaje. Disponible con conexiones de proceso estándar y personalizadas como NPT, Tri-Clamp, DIN 11851, Brida, Varinline y otras conexiones sanitarias e higiénicas. Sin cámaras especiales. Se retira fácilmente para limpieza o inspección. SRV también está disponible con DIN11851 y tri-clamp Conexión para fácil montaje y desmontaje. Las sondas SRV están selladas herméticamente para limpieza in situ (CIP) y admiten lavado a alta presión con conectores IP69K M12.

Rheonics Los instrumentos tienen sondas de acero inoxidable y, opcionalmente, proporcionan revestimientos protectores para situaciones especiales.

Bajo consumo de energía

Fuente de alimentación de 24 V CC con consumo de corriente inferior a 0.1 A durante el funcionamiento normal.

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos, versátiles y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles.

SRV está disponible con la gama operativa más amplia del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 cP (y superior)

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Gestiona dispensación / llenado de manera más eficiente, reduzca costos y mejore la productividad

Integre un SRV en la línea de proceso y asegure la consistencia a lo largo de los años. SRV monitorea y controla constantemente la viscosidad (y la densidad en el caso de SRD) y activa válvulas de forma adaptativa para dosificar los componentes de la mezcla. Optimice el proceso con una SRV y experimente menos paradas, menor consumo de energía, menores incumplimientos y ahorros en los costos de materiales. ¡Y al final de todo, contribuye a un mejor resultado final y un mejor medio ambiente!

Limpiar en el lugar (CIP) y esterilización en el lugar (SIP)

SRV (y SRD) monitorean la limpieza de las líneas de fluido mediante monitororing la viscosidad (y densidad) del limpiador/disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia o apta para su uso. Alternativamente, SRV (y SRD) proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones, garantizando así el pleno cumplimiento de los estándares sanitarios de las instalaciones de fabricación de alimentos.

¿Qué es CIP? Optimización de sistemas CIP (Clean In Place) con mediciones de densidad y viscosidad en línea

¿Qué es CIP? En los sistemas CIP, la limpieza se realiza sin desmontar el sistema. CIP se refiere a todos aquellos sistemas mecánicos y químicos que son necesarios para preparar el equipo para el procesamiento de alimentos, ya sea después de una corrida de procesamiento que ha producido normal…

Diseño y tecnología de sensores superiores.

La electrónica sofisticada y patentada es el cerebro de estos sensores. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT, DIN 11851, brida y Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa de transmisor como en un montaje en riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las líneas de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Opciones de comunicación analógica y digital

Opciones de comunicación digital opcionales

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor se puede sumergir en línea; el caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento de la mezcla proporcionando pruebas repetidas, consecutivas y consistentes en el fluido.

Ubicaciones de control de calidad en línea

- En tanques

- En las tuberías de conexión entre varios contenedores de procesamiento.

Instrumentos / Sensores

SRV Viscosímetro O un SRD para densidad adicional

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones