Ventajas clave de la gestión de la viscosidad en las líneas de llenado de productos líquidos:

- Operaciones de línea de envasado precisas y eficientes: ahorros significativos en costos de materiales

- Cambio de producto sin problemas: agilidad en el tratamiento de variantes de productos nuevos y diferentes y procedencia del producto

- Cumplimiento de las normas

- Optimización de los sistemas CIP

Introducción

El envasado de productos líquidos, líquidos con trozos sólidos y en gel consiste en materiales de envasado y máquinas de envasado como líneas de llenado. Incluye formatos de envases rígidos como botellas y envases y formatos de envases flexibles como películas, bolsas verticales, tubos exprimibles, cartones y bag-on-box. En muchas industrias, los procesos de envasado se automatizan mediante líneas de llenado.

Las áreas de aplicación de envasado de líquidos abarcan múltiples industrias: alimentos y bebidas, cosméticos, productos para el hogar, productos químicos, medicamentos, productos de consumo masivo. Algunos ejemplos por industria son:

- Alimentos y Bebidas: Salsas, Productos lácteos, jugos, bebidas carbonatadas, sopas, café / té, yogur, leche, helados, postres de gelatina, miel, gelatina, jarabes, alimentos asépticos, mantequilla, ghee, cerveza, etc.

- Cosméticos: cremas, lociones, champús, faciales, aceites capilares, protectores solares

- Medicamentos: jarabes, gotas, ungüentos.

- FMCG: pastas de dientes, desinfectantes, líquidos para lavarse las manos, líquidos para lavar platos, detergentes líquidos

- Productos químicos: industrial, tratamiento de agua, adhesivos, minería, catalizadores, laboratorio y otros usos.

Mecanismos de llenado / envasado

Una de las claves para una línea de envasado de líquidos exitosa es la eficiencia. Para optimizar la eficiencia de una línea de envasado, hay que considerar varios factores. Incluye la viscosidad del líquido, las características del producto, los desafíos específicos del producto, la facilidad de limpieza, la precisión, la facilidad de flexibilidad y cambio, y el uso de un proveedor de máquinas confiable.

Todos los líquidos fluyen de manera diferente. Comprender esto es de suma importancia al diseñar una máquina llenadora. La viscosidad es la propiedad que brinda información sobre el comportamiento del flujo del líquido. Por lo tanto, es fundamental tomar nota de la viscosidad del producto que está manipulando. Los métodos de llenado difieren en costo, precisión, velocidad e higiene. No todos los métodos son adecuados para todos los líquidos, ya que las bebidas necesitan una higiene particular, los cosméticos costosos requieren una precisión especial, mientras que el aceite de motor tiene una característica de flujo diferente a, por ejemplo, el agua mineral. Un producto que fluye libremente, como el agua, que es de baja viscosidad, fluirá bien a través de un relleno por gravedad. Esto se debe a que este tipo de máquina se basa en el poder de la gravedad para empujar el producto.

Algunos productos que tienen una viscosidad más alta necesitarán ayuda para ser llenados en el empaque. Las lociones y otros líquidos de alta viscosidad funcionan bien con llenadoras de pistón y llenadoras de bomba. Las llenadoras de pistón tienen una capacidad versátil para manejar líquidos, desde productos aireados hasta glaseados y salsas. Las llenadoras de bombas funcionan bien con líquidos de todas las viscosidades y ofrecen variedad cuando se trata de la bomba elegida. Las llenadoras de bombas pueden utilizar bombas de cavidad progresiva, bombas de engranajes, bombas de lubricación y varias válvulas y accesorios para satisfacer las necesidades del proyecto.

¿Qué hace que la automatización y el control de la viscosidad sean tan importantes en la construcción de una línea de envasado eficiente para productos líquidos?

Uno de los primeros aspectos de una línea de envasado que una empresa debe considerar es la viscosidad del líquido que pasa por los procesos de llenado y envasado. El espesor del líquido será un gran determinante a la hora de seleccionar la maquinaria adecuada para comprar e instalar. Si el equipo se utiliza para el nivel de viscosidad incorrecto, podría obstaculizar significativamente la productividad y es más probable que se produzcan averías. Considere si el líquido es diluido como agua, más espeso o muy viscoso, lo que se puede determinar utilizando una viscosidad chart a la hora de seleccionar maquinaria.

Hay varias ventajas del monitoreo de viscosidad en línea y en tiempo real.oring y control en línea de envasado de productos fluidos/líquidos:

Operaciones de línea de envasado precisas y eficientes: ahorros significativos en los costos de materiales. El control de la viscosidad hace que las líneas de envasado de líquidos sean más "precisas" al garantizar un producto consistente y, por lo tanto, permite un control más estricto del nivel correcto de producto a dispensar. El control de la calidad de la viscosidad en las etapas de producción y transporte, antes de las operaciones de llenado, puede garantizar que se dispense la cantidad exacta de líquido, con una cantidad mínima de variabilidades de proceso que posiblemente puedan surgir del equipo de la línea de envasado, como boquillas y válvulas. Esto se traduce en importantes ahorros de material para la empresa, considerando la escala de operaciones.

Para cumplir con las regulaciones que penalizan el llenado insuficiente, durante la producción, los fabricantes a menudo exceden la cantidad mínima en el empaque. Sin embargo, tal sobrellenado de seguridad puede resultar costoso. Por ejemplo, un productor de leche de tamaño medio llena alrededor de 100,000 botellas de leche de coco al día. Al reducir el sobrellenado en botellas individuales en unos pocos gramos, la empresa podría potencialmente ahorrar varios millones de euros al año. Por lo tanto, los fabricantes de plantas de embotellado completas deben ofrecer sistemas que midan las cantidades de llenado con alta precisión y mantengan el sobrellenado al mínimo.

Cambio de producto sin problemas: agilidad en el tratamiento de variantes y procedencias de productos nuevos y diferentes. Los ingenieros de fábrica obtienen una imagen más precisa de cómo reaccionarán las nuevas formulaciones o cambios de recetas y cómo podrían necesitar ajustar los sistemas actuales y los parámetros de control. Monitoreo en tiempo realoring facilita la transición de un proceso basado en lotes a una operación continua, ahorrando importantes costos operativos y de capital mediante la reutilización de las mismas líneas para múltiples productos. Los ingenieros de la línea de envasado pueden responder rápidamente a las demandas siempre cambiantes de los consumidores, optimizar la producción y reducir los costos del sistema.

Fuente: Pepsico Inc.

Los datos de viscosidad ayudan a los ingenieros de la línea de envasado a ajustar los parámetros para garantizar que mantienen un control estricto del proceso de dispensación que no se ve afectado por cambios en las propiedades del producto, especialmente la fluidez, que depende de la viscosidad. Además, las decisiones de adaptación de los parámetros y variables de la máquina (boquillas, bombas, controles de válvulas) pueden ser controladas y automatizadas de manera confiable por los datos de viscosidad, por lo que se garantiza que el tiempo de cambio se restrinja al mínimo.

Cumplimiento de las normas. Cuando se trata de productos alimenticios y bebidas, la calidad, la seguridad y la confianza son absolutamente críticas. La precisión y repetibilidad del proceso de dispensación debe controlarse estrictamente, ya que las normas de la UE, la OMS y otras pautas de GMP establecen niveles de tolerancia permisibles según los tipos de productos / industrias. El desafío para todos estos procesos es el mismo: el embalaje debe contener la cantidad de producto indicada. Si la cantidad de llenado en botellas es demasiado baja, por ejemplo, esto contraviene la Directiva de preenvasado de la UE 76/211 / CEE y la Ley de productos preenvasados alemana (§22 FPackV). Estos estipulan el porcentaje por el cual un lote de producción puede no alcanzar la cantidad mínima de llenado especificada. En este caso, la "mala conducta" puede dar lugar a sanciones que incluyen el cierre de la producción.

Esto significa que la automatización de la viscosidad es fundamental para garantizar que el proceso de llenado se mantenga eficiente para evitar riesgos de desperdicios, rechazos y penalizaciones, que pueden ser significativamente altos en las fábricas de llenado continuo de líquidos que empaquetan toneladas de materiales cada hora.

Otro Consideraciones para la eficiencia de un líquidos línea de envasado

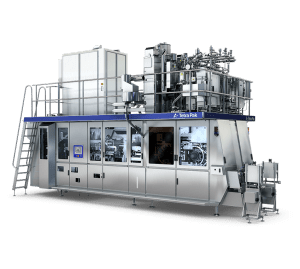

Facilidad de limpieza. Otro aspecto importante es la capacidad de limpiar el equipo fácilmente y sin problemas. Cuanto más fácil sea limpiar la maquinaria, menos tiempo se necesitará para limpiar las piezas y las máquinas, y más rápido podrá volver a ponerse en funcionamiento. La maquinaria que sea fácil de desmontar ayudará a que el proceso de limpieza sea eficiente. Un ejemplo de esto es que el cliente adquiera un equipo que ofrezca una limpieza in situ (CIP) manual o automática, que es la forma más eficiente de limpiar una llenadora. CIP ciclará la solución de limpieza a través de la máquina para asegurarse de que todas las partes húmedas estén limpias.

Fuente de la imagen: TetraPak

Facilidad de flexibilidad, cambio y escalabilidad. La facilidad de cambio y la flexibilidad de la maquinaria también son parte integral de un sistema de embalaje eficiente. Esto significa que el equipo debe poder acomodar múltiples tipos de contenedores o líquidos sin la necesidad de cambiar piezas. Algunos fabricantes tienen maquinaria que es capaz de manejar botellas de varios tamaños mediante el uso de una sola pieza de equipo, siempre que la viscosidad de los líquidos sea constante. La maquinaria también debe ser fácil de actualizar, lo que es particularmente importante a medida que crece el negocio.

Valor clave de las soluciones de automatización de viscosidad en la línea de envasado

Los factores amplios y significativos que hacen que la gestión de la viscosidad sea importante en prácticamente todas las aplicaciones de llenado:

- Calidad: monitor de viscosidadoring del producto líquido en las etapas de procesamiento y transporte que preceden a la operación de llenado puede garantizar que antes del llenado, la calidad/consistencia del producto sea adecuada.

- Repetibilidad entre lotes: Para garantizar la consistencia de un lote a otro y para mantener un nivel / peso constante, el control de la viscosidad es esencial.

- Reducción de desperdicio y ahorro de costos: Las operaciones de llenado precisas significan que se entrega la cantidad exacta de producto durante el empaque, lo que ahorra toneladas de materiales adicionales que, de lo contrario, podrían usarse adicionalmente. También significa reducción de desperdicios y rechazos, incluso en las regulaciones más estrictas, minimizando así los costos.

- Eficiencia: Monitoreo en tiempo real y sin complicacionesoring de viscosidad puede ahorrar mucho tiempo y esfuerzo que implica el análisis fuera de línea de la muestra y la toma de decisiones de proceso basadas en ese análisis.

- Ambiente: La automatización de la viscosidad puede optimizar los procesos CIP / SIP. Reducir la cantidad de uso de líquidos / materiales de limpieza es bueno para el medio ambiente.

- Fábrica inteligente - Beneficios de la digitalización y la automatización: Los datos de proceso adquiridos por los sensores se pueden utilizar de muchas otras formas: programación de mantenimiento de la máquina, diagnóstico de control de calidad, análisis de la causa raíz, intercambio de información entre instalaciones para descentralizar decisiones y mucho más. La capacidad de cargar diferentes trabajos / modelos para diferentes fluidos mediante el uso de información de viscosidad se transforma en beneficios de suma importancia, lo que permite a las empresas aprovechar los beneficios de la Industria 4.0 y las tecnologías de automatización. Se vuelven más adaptables a las necesidades cambiantes de los consumidores. Obtenga más información utilizando el enlace a continuación.

Procesamiento digital de alimentos: impulsor para que los fabricantes adopten la Industria 4.0

Las fluctuaciones de temperatura, el estado del equipo de mezcla, el tipo y las condiciones de los sustratos, las formulaciones de la masa, las interacciones de los pasos del proceso y los parámetros del tiempo de mezcla pueden alterar la calidad y el rendimiento del producto en los lotes de mezcla y revestimiento de la masa. En sectores de márgenes estrechos como productos horneados, alimentos rebozados y confitería, el ...

Retos de proceso y medición de viscosidad

Los ingenieros y operadores de plantas de las líneas de envasado se dan cuenta de la necesidad de realizar mediciones de viscosidad e intervenir mediante las acciones correctivas adecuadas para lograr una fluidez predecible, consistente y de alta calidad del producto líquido / semilíquido. Sin embargo, hacer estas mediciones los ha desafiado a lo largo de los años.

Las muestras al azar fuera de línea simplemente no son confiables y no son adecuadas para operaciones de envasado de líquidos.

Monitoring La viscosidad de un fluido en un proceso a menudo significa tomar una muestra del fluido de un tanque o tubería y llevar la muestra a un laboratorio donde se miden su flujo y sus propiedades reológicas en un viscosímetro o reómetro de laboratorio. En función de los resultados, se debe informar al operador del proceso si el fluido tiene la viscosidad deseada o, si se requieren acciones adicionales, se deben realizar nuevas mediciones después de la intervención. Este sistema se llama control manual o fuera de línea, y tiene varias desventajas obvias: requiere mucho tiempo y, a menudo, es inexacto incluso con operadores experimentados. La mayoría de las veces, los resultados llegan demasiado tarde para guardar un lote.

La alternativa es usar un viscosímetro en línea que monitoreará continuamente la viscosidad del fluido del proceso durante todo el proceso. Este instrumento da una señal de salida que, si se muestra, proporciona al operador la información necesaria para controlar el proceso. Alternativamente, las salidas del viscosímetro se conectan a un PLC (controlador lógico programable) / DCS (sistema de control digital) para el control automático del proceso.

Problemas con los viscosímetros convencionales para la instalación en línea

Los viscosímetros de proceso tradicionales encuentran problemas relacionados con el flujo de fluido en las instalaciones de mezcla de tuberías y tanques. En general, estos viscosímetros de generación anterior no funcionan correctamente en flujo turbulento. Los instrumentos rotativos solo funcionarán hasta un cierto caudal máximo. El flujo debe controlarse para los viscosímetros de caída de presión. Los problemas relacionados con el flujo para estos tipos se evitan instalando el viscosímetro en la línea de derivación y acondicionando el flujo de la muestra para que se adapte al instrumento. El tiempo de respuesta del instrumento se relaciona entonces con las condiciones de flujo, ya que se requiere una tasa de renovación de muestra adecuada para un control efectivo. Además, los instrumentos utilizados en un entorno de proceso deben ser robustos y capaces de resistir cualquier material corrosivo que puedan encontrar, especialmente durante la limpieza.

Rheonics' Soluciones para mejorar la eficiencia y agilidad de la línea de envasado

La medición y el control automatizados de la viscosidad en línea son cruciales para monitorear/controlar la viscosidad durante las operaciones de llenado y garantizar que los parámetros de la máquina de la línea de envasado se ajusten de acuerdo con la viscosidad del producto. Rheonics ofrece las siguientes soluciones para el control de procesos y optimización de la eficiencia en la línea de envasado.

Medidores de viscosidad y densidad

- En línea Viscosidad mediciones: Rheonics' SRV es un dispositivo de medición de viscosidad en línea de amplio rango capaz de realizar mediciones de viscosidad (junto con mediciones de temperatura) y detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición de densidad y viscosidad simultánea en línea (junto con mediciones de temperatura). Si la medición de la densidad es importante para sus operaciones, SRD puede satisfacer sus necesidades, con capacidades operativas similares a las del SRV junto con mediciones de densidad precisas.

Estos instrumentos dan una señal de salida y una lectura en un panel de software que, si se muestra, proporciona al operador la información necesaria para controlar el proceso. Alternativamente, puede ser posible enviar la salida a un controlador de proceso automático. Los sistemas de control integrados permiten que la información de viscosidad / densidad en la línea de proceso se utilice de manera eficaz.

Integrado, llave en mano calidad Management para operaciones de línea de llenado

Rheonics ofrece una solución integrada llave en mano para la gestión de la calidad compuesta por:

- En línea Viscosidad mediciones: Rheonics' SRV - un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada

- Rheonics Monitor de proceso: un avanzado controlador de seguimiento predictivo para monitorear y controlar en tiempo real las variaciones de las condiciones del proceso

- Rheonics RheoPulso y automática dosear: Un sistema autónomo de nivel 4 que garantiza que no se comprometa con los límites establecidos de viscosidad y activa automáticamente válvulas de derivación o bombas para dosificar de forma adaptativa los componentes de la mezcla en las etapas de procesamiento que preceden a las operaciones de llenado.

Rheonics Monitor de proceso

El sensor SRV está ubicado en línea por lo que mide continuamente la viscosidad (y la densidad en el caso de SRD). Las alertas se pueden configurar para notificar al operador sobre las acciones necesarias o todo el proceso de gestión se puede automatizar completamente con RPTC (Rheonics Controlador de seguimiento predictivo). El uso de un SRV en la línea de llenado mejora la productividad y los márgenes de beneficio y logra el cumplimiento normativo. Rheonics Los sensores tienen un factor de forma compacto para una instalación sencilla de OEM, modernización y fácil ampliación en todas las líneas de la fábrica. No requieren mantenimiento ni reconfiguraciones. Los sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. Al no utilizar consumibles y no requerir recalibración, SRV y SRD son extremadamente fáciles de operar, lo que resulta en costos de funcionamiento de por vida extremadamente bajos. Como fabricante de máquinas o integrador de sistemas de automatización, puede obtener más información sobre la facilidad de integración rheonics sensor en su línea en nuestra página dedicada a Integradores de sistemas.

Una vez que se establece el entorno del proceso, generalmente se requiere poco esfuerzo para mantener la coherencia de la integridad de los sistemas; los operadores pueden confiar en el estricto control con Rheonics Solución de gestión de líneas de envasado de líquidos.

Los densímetros tipo sonda en línea tienen una ventaja en el llenado automático basado en el peso

Para un llenado automático preciso (por ejemplo, método volumétrico), puede ser especialmente importante monitorear y controlar la densidad. La densidad puede fluctuar debido a burbujas de aire en el líquido y cambios en la temperatura o la receta.

Los medidores de flujo de Coriolis proporcionan mediciones de flujo másico, pero tienen ciertas desventajas como:

- Procedimientos de calibración que consumen mucho tiempo y una instalación difícil

- Dificultad de limpieza: los caudalímetros Coriolis son difíciles de limpiar, especialmente cuando el fluido tiene un contenido considerable de sólidos. Los hace inadecuados para cumplir con los estándares de higiene dentro de las fábricas.

- Tiempos de llenado más prolongados: con la tecnología de pesaje o la medición de flujo másico, se tarda unos cinco segundos en llenar una botella. La medición de la tasa de flujo sufre la mayor fluctuación en la velocidad de llenado, con un tiempo que varía entre dos y cinco segundos.

Por otra parte, Rheonics Los SRD están diseñados y construidos para la integración más sencilla en un entorno de producción continua. No tienen cámaras especiales y se pueden quitar fácilmente para su limpieza o inspección. Las sondas SRD están selladas herméticamente para limpieza in situ (CIP) y admiten lavado a alta presión con conectores IP69K M12. SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura.

Líneas de envasado puede aprovechar al máximo los avances en la tecnología de automatización Rheonics

Rheonics Los sistemas de automatización incluyen características más allá de los sistemas heredados, como algoritmos de control de procesos avanzados integrados, monitoreo estadístico.oring, monitor de dispositivo inteligenteoring y monitorización del estado de los activosoring. Llevan los datos del proceso y la condición de los activos tanto a las operaciones como al mantenimiento, lo que permite formas nuevas y eficientes de integrar los procesos de trabajo y mejorar la puntualidad y precisión de las decisiones, algo fundamental considerando la velocidad y la escala de las operaciones dentro de una línea de envasado de productos líquidos.

Hacer que los sistemas CIP sean más inteligentes

Rheonics SRV (y SRD) no solo cumplen con CIP/SIP, sino que también monitorean la limpieza de las líneas de fluido mediante monitororing la viscosidad (y densidad) del limpiador/disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia o apta para su uso. Alternativamente, SRV (y SRD) proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones, asegurando así el pleno cumplimiento de los estándares sanitarios de las instalaciones de fabricación de alimentos/farmacéuticos. Obtenga más información sobre cómo rheonics Los sistemas de viscosidad optimizan los sistemas CIP para acortar los tiempos de limpieza/tiempos de inactividad. También supone un importante ahorro en líquidos/materiales de limpieza. Más Información cómo SRV es compatible con CIP y, mejor aún, ayuda a optimizar el proceso CIP.

Rheonics' Ventaja

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Ocupan un tamaño reducido que permite la instalación en línea en cualquier línea de proceso, evitando cualquier requisito de espacio o adaptador adicional.

Diseño higiénico y sanitario.

Rheonics SRV y SRD están disponibles en tri-clamp y conexiones DIN 11851 además de conexiones de proceso personalizadas.

Tanto SRV como SRD cumplen con los requisitos de Cumplimiento de Contacto con Alimentos de acuerdo con las regulaciones de la FDA de EE. UU. Y la UE.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales. El elemento sensor se asienta directamente en el fluido, sin requisitos especiales de carcasa o jaula protectora.

Lecturas instantáneas precisas sobre la 'fluidez': descripción general completa del sistema y control predictivo

Rheonics' RheoPulso El software es potente, intuitivo y cómodo de usar. El fluido del proceso en tiempo real se puede monitorear en el IPC integrado o en una computadora externa. Varios sensores distribuidos por la planta se gestionan desde un único panel. Ningún efecto de la pulsación de presión del bombeo sobre el funcionamiento del sensor o la precisión de la medición. Sin efecto de vibración.

Mediciones en línea, no se necesita una línea de derivación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad (y densidad) en tiempo real. No se requiere una línea de derivación: el sensor puede sumergirse en línea; El caudal y las vibraciones no afectan la estabilidad y precisión de la medición.

Instalación sencilla y sin necesidad de reconfiguraciones / recalibraciones: cero mantenimiento / tiempos de inactividad

En el improbable caso de que un sensor esté dañado, reemplace los sensores sin reemplazar ni reprogramar los componentes electrónicos. Reemplazos directos tanto para sensores como para componentes electrónicos sin actualizaciones de firmware ni cambios de calibración. Fácil montaje. Disponible con conexiones de proceso estándar y personalizadas como NPT, Tri-Clamp, DIN 11851, Brida, Varinline y otras conexiones sanitarias e higiénicas. Sin cámaras especiales. Se retira fácilmente para limpieza o inspección. SRV también está disponible con DIN11851 y tri-clamp Conexión para fácil montaje y desmontaje. Las sondas SRV están selladas herméticamente para limpieza in situ (CIP) y admiten lavado a alta presión con conectores IP69K M12.

Rheonics Los instrumentos tienen sondas de acero inoxidable y, opcionalmente, proporcionan revestimientos protectores para situaciones especiales.

Bajo consumo de energía

Fuente de alimentación de 24 V CC con consumo de corriente inferior a 0.1 A durante el funcionamiento normal.

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos, versátiles y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles.

SRV está disponible con la gama operativa más amplia del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 cP (y superior)

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Gestiona dispensación / llenado de manera más eficiente, reduzca costos y mejore la productividad

Integre un SRV en la línea de proceso y asegure la consistencia a lo largo de los años. SRV monitorea y controla constantemente la viscosidad (y la densidad en el caso de SRD) y activa válvulas de forma adaptativa para dosificar los componentes de la mezcla. Optimice el proceso con una SRV y experimente menos paradas, menor consumo de energía, menores incumplimientos y ahorros en los costos de materiales. ¡Y al final de todo, contribuye a un mejor resultado final y un mejor medio ambiente!

Limpiar en el lugar (CIP) y esterilización en el lugar (SIP)

SRV (y SRD) monitorean la limpieza de las líneas de fluido mediante monitororing la viscosidad (y densidad) del limpiador/disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia o apta para su uso. Alternativamente, SRV (y SRD) proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones, garantizando así el pleno cumplimiento de los estándares sanitarios de las instalaciones de fabricación de alimentos.

¿Qué es CIP? Optimización de sistemas CIP (Clean In Place) con mediciones de densidad y viscosidad en línea

¿Qué es CIP? En los sistemas CIP, la limpieza se realiza sin desmontar el sistema. CIP se refiere a todos aquellos sistemas mecánicos y químicos que son necesarios para preparar el equipo para el procesamiento de alimentos, ya sea después de una corrida de procesamiento que ha producido normal…

Diseño y tecnología de sensores superiores.

La electrónica sofisticada y patentada es el cerebro de estos sensores. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT, DIN 11851, brida y Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa de transmisor como en un montaje en riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las líneas de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Opciones de comunicación analógica y digital

Opciones de comunicación digital opcionales

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor se puede sumergir en línea; el caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento de la mezcla proporcionando pruebas repetidas, consecutivas y consistentes en el fluido.

Ubicaciones de control de calidad en línea

- En tanques

- En las tuberías de conexión entre varios contenedores de procesamiento.

Instrumentos / Sensores

SRV Viscosímetro O un SRD para densidad adicional

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones