Los defectos en el revestimiento de vidriado se deben a la variación del vidriado, lo que provoca diferencias de color, variación del espesor del revestimiento y grietas. monitororing y controlar la viscosidad conducen a una caída dramática en los defectos. Beneficios clave de la automatización de la gestión de la densidad/viscosidad del esmalte:

- Automatización completa de la preparación del glaseado

- Automatización completa de la alimentación de glaseado

- Mayor productividad a través de la automatización.

- Evite el desperdicio de esmaltes y variaciones tonales.

- Eliminación de errores humanos

- Mejoras de calidad en el producto final.

- Garantizar la aplicación de una cantidad constante de esmalte y la reducción de los defectos asociados con las variaciones de viscosidad.

Introducción

En los últimos años, la industria de las baldosas cerámicas ha experimentado cambios significativos. Para estos materiales, los procesos de fabricación son muy innovadores, con un proceso de fabricación totalmente automatizado que ofrece una alta calidad y productividad.

Fuente: DESARROLLO DE UN SISTEMA DE ACRISTALAMIENTO INSENSITIVO A LAS VARIACIONES DE LA VISCOSIDAD DEL ESMALTE, G. Mallol et. Alabama.

Los fabricantes de baldosas cerámicas experimentan un defecto común en su proceso de fabricación que afecta negativamente a la calidad de su producto final, a saber, la falta de uniformidad de color entre baldosas del mismo modelo. Según varios estudios, este defecto se produce de dos formas: en primer lugar, por una inconsistencia en la naturaleza de los materiales utilizados en la decoración (masa, engobes, veladuras, tintas, etc.) y, en segundo lugar, por un procesamiento inadecuado, principalmente en la aplicación. de engobes y esmaltes, así como en los procesos de decoración y cocción.

Aplicación

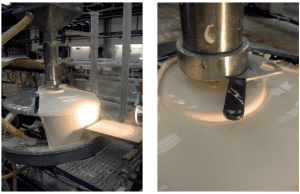

La mayoría de los sistemas de alimentación de esmalte de campana actuales utilizan una tubería metálica dentro de la cual se alimenta el esmalte usando un sistema de bombeo a través de la parte superior, alcanzando una altura constante a través de un sistema de desbordamiento. El sistema de desbordamiento puede venir en diferentes formas según el fabricante. Una boquilla de cono truncado en el fondo de esta tubería está equipada con una válvula que permite el control manual de la cantidad de esmalte que pasa a la campana, ajustando así la cantidad de esmalte aplicado a las baldosas. En las inmediaciones de la válvula hay un tramo de tubería recta, cuyo diámetro coincide con el diámetro de salida de la válvula, y en el otro extremo de esa tubería hay una boquilla con un diámetro constante, a través de la cual fluye la suspensión de esmalte hacia la campana.

Fuente: Maincer

Fuente: SMAC

Viscosidad en operaciones de acristalamiento

Por lo general, en la cerámica se entiende que la viscosidad se refiere al grado de fluidez de una lechada, suspensión o dilución (por ejemplo, se usa 'corte' cuando se habla de viscosidad, mientras que los ingenieros entienden la viscosidad como capas de moléculas o partículas que exhiben fricción entre sí ). El concepto opuesto de fluidez es la viscosidad. Los lodos que son viscosos no poseen fluidez y, por lo tanto, son espesos. La viscosidad se mide con instrumentos de laboratorio llamados viscosímetros, que proporcionan el resultado en una unidad llamada poise. Cuanto mayor sea el número de poise, más viscosa será la suspensión.

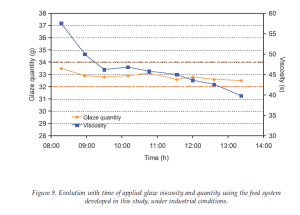

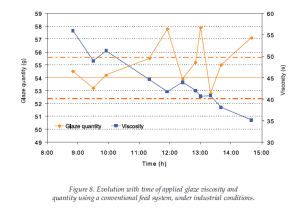

Las variaciones de color, las variaciones de espesor del revestimiento y las grietas son causadas por variaciones en el acristalamiento. monitororing y controlar la viscosidad reduce drásticamente los defectos. La falta de uniformidad de color entre baldosas es a menudo atribuible a variaciones en el caudal de descarga de los sistemas de alimentación de esmalte convencionales para aplicación en campana debido a variaciones en la viscosidad del esmalte contenido en los tanques de agitación y bombeo. Estas variaciones de viscosidad, provocadas principalmente por cambios de temperatura en el esmalte, provocan variaciones importantes en la cantidad de esmalte aplicado a las baldosas cerámicas, lo que puede provocar diferencias de color. Como se muestra a continuación, la variación en la viscosidad del esmalte produce variaciones en el caudal de descarga debido a variaciones en las pérdidas de energía mecánica que experimenta a su paso por el alimentador.

Fuente: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Burbujas y agujeros

Durante y después de la cocción, las burbujas siempre están presentes en un glaseado. No obstante, si las burbujas son demasiado grandes y no se curan durante la cocción, aparecerán como defectos en la superficie del esmalte.

Por el contrario, los pequeños agujeros son causados por los gases del cuerpo, que forman agujeros más grandes cuando el esmalte no es lo suficientemente líquido para "curar".

Un espesor adecuado de la capa de revestimiento puede reducir el tamaño de las burbujas que viajan a través de la capa de esmalte. Luego, ajustar la viscosidad del esmalte fundido puede ayudar de una de las dos maneras siguientes:

- mayor viscosidad: las burbujas permanecen debajo de la superficie del esmalte

- muy baja viscosidad: las burbujas viajan rápidamente a través del esmalte

Hoyuelos

El defecto de piel de naranja ocurre cuando las burbujas no pueden escapar de un esmalte debido a la alta tensión superficial y viscosidad y permanecen debajo de la superficie del esmalte. El enfriamiento hará que las burbujas se encojan, dejando una depresión en la superficie del esmalte.

Ondulación

Una superficie de esmalte con ondas generalmente es causada por una alta viscosidad del esmalte fundido, que no puede expandirse durante la cocción. Por lo general, la primera solución es aumentar la temperatura o el tiempo de remojo en el horno, pero el caolín también es importante. Cuanto más fino sea el caolín, mejor será la suavidad de la superficie.

Métodos actuales de control de la viscosidad

El método de control utilizado para corregir las variaciones del caudal de esmalte consiste en realizar mediciones manuales periódicas (cada media hora, en el mejor de los casos) del gramaje aplicado sobre una placa de control metálica que se hace atravesar la cortina de esmalte creada por la campana, de modo que cuando la cantidad de glaseado medida se aparte de los valores preestablecidos, el operador ajustará la válvula para aumentar o disminuir el caudal de glaseado.

Esta forma de trabajo, dada su periodicidad, no asegura la aplicación de una cantidad constante de esmalte y da lugar a defectos asociados a la falta de uniformidad del color en el producto final.

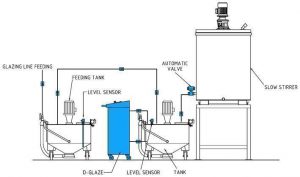

Un ejemplo: cómo se gestionan la viscosidad y la densidad en una máquina típica de aplicación de esmalte

La máquina mezcladora comienza con un precursor de alta densidad, que a menudo tiene una densidad alta de 1.9-2.1 g/cc. Este cuenta con mezcladores y válvulas para el control de diversos piensos. A menudo, la densidad se mide manualmente o con un sensor en línea, pero la viscosidad casi siempre se mide por copa debido a la falta de disponibilidad hasta el momento de un sensor confiable que proporcione mediciones repetibles.

Luego, la máquina mezcladora agrega aditivos, agua y minerales para obtener la densidad y la viscosidad correctas. La densidad de aplicación general es de alrededor de 1.3 a 1.6 g/cc. La viscosidad es lo que los operadores usan hasta ahora con una copa Ford de 4 mm.

El esmalte es un fluido muy complejo donde muchas veces los modificadores de viscosidad utilizados tienen cierta antigüedad. Su viscosidad puede cambiar drásticamente en unas pocas horas mientras la densidad sigue siendo la misma. Esto significa que un esmalte puede pasar de ser perfectamente bueno para su uso a inutilizable. Esto significa la necesidad de un control/monitorización adecuado de la viscosidad.oring es aún más crítico. Uno de los componentes del esmalte es el pegamento, que provoca un gran cambio en la viscosidad.

Fuente: DESARROLLO DE UN SISTEMA DE ACRISTALAMIENTO INSENSITIVO A LAS VARIACIONES DE LA VISCOSIDAD DEL ESMALTE, G. Mallol et. Alabama.

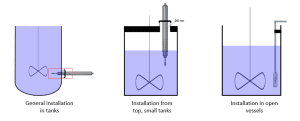

Un sensor en línea para una fácil integración en los sistemas de preparación y recubrimiento de glaseado

Rheonics Los sensores son automatización plug and play. El viscosímetro en línea se puede instalar en cualquier tanque o tubería con un montaje simple. Toda la operación de instalación del sensor y comenzar a ver la medición de la viscosidad en tiempo real lleva menos de 30 minutos. Rheonics Los sensores tienen medición de temperatura incorporada, lo que permite monitorear tanto la viscosidad como la temperatura de la mezcla de lechada en todas las etapas, desde la mezcla hasta el recubrimiento. Las lecturas de viscosidad se pueden compensar con la temperatura, lo cual es esencial para garantizar una producción constante a través de las variaciones típicas de temperatura diarias y estacionales.

Instalación en tanques

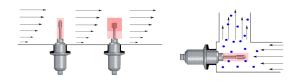

Instalación en tuberías

El viscosímetro está encapsulado herméticamente y es insensible al ruido externo de la máquina; por lo tanto, el rendimiento no se ve afectado por la turbulencia y la falta de homogeneidad del fluido. La medición de viscosidad en línea automatizada a través de SRV o SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio. El sensor se instala en el tanque de mezcla/recubrimiento y mide continuamente la viscosidad del sistema formulado (y la densidad en el caso de SRD). La consistencia del fluido de glaseado de cerámica se logra mediante la automatización del sistema de dosificación a través de un controlador de proceso basado en mediciones de temperatura y viscosidad en tiempo real.

Durante el proceso de preparación de la lechada antes del recubrimiento (e incluso durante el recubrimiento por inmersión), el proceso de mezcla se puede monitorear con Rheonics sensores, que pueden verificar si el contenido de sólidos y la homogeneidad (estabilidad) son óptimos, sin preocuparse por una gran cantidad de factores que podrían afectarlos. Gestión de la viscosidad en línea con el Rheonics Los sensores pueden ayudar a aliviar los problemas más comunes, como diferencias de color, variación del espesor del recubrimiento y grietas que pueden afectar negativamente la calidad de los productos finales.

Rheonics SRV – 3/4” NPT – Sensor de viscosidad de proceso en línea

Rheonics SRD – 3/4” NPT – Sensor de densidad (y viscosidad) del proceso en línea

Rheonics Ofrece un monitor independiente integrado de viscosidad, densidad y pH.oring y sistema de control. El Rheonics Monitor de lodooring y El sistema de control utiliza viscosímetros en línea y sondas de pH en línea para monitorear la viscosidad, la temperatura y el pH de la lechada en tiempo real. Se operan válvulas de corrección para agregar la dosis correcta y garantizar un control absoluto de las características de la lechada durante todo el proceso de mezcla y recubrimiento.

Rheonics Monitor de lodooring y sistema de control instalado en fábrica

A medida que los fabricantes buscan ser más ágiles para adaptarse a los requisitos de la industria, comprenden la necesidad de invertir en actividades de I+D y tecnologías avanzadas de control de procesos para desarrollar nuevas formulaciones con características personalizadas. Rheonics Los viscosímetros en línea brindan a los fabricantes capacidades para operaciones de vidriado de alta calidad y una gran variedad, con la menor participación de los operadores en la fábrica, una ventaja significativa sobre otras alternativas de medición o soluciones de control de procesos. Datos proporcionados por el Rheonics Los viscosímetros y las soluciones integradas ayudan a acelerar las curvas de aprendizaje y a adaptarse a cambios más frecuentes en la composición de la lechada, lo que contribuye a un proceso de fabricación más eficiente en el uso de recursos, económico y más ecológico. Mezclado en línea con monitorización continua de la viscosidadoring Solutions resuelve los principales desafíos de los procesos de producción por lotes, como las pérdidas durante los cambios de productos y las ineficacias del manejo de materiales, en un enfoque basado en recetas. Admite la ampliación de operaciones con facilidad.

Beneficios únicos con el Rheonics El viscosímetro en línea SRV y el densímetro SRD para aplicaciones de mezcla y recubrimiento de esmalte cerámico incluyen:

- Opera con precisión en casi todos los sistemas de recubrimiento con una amplia gama de composiciones / formulaciones

- Mantiene la viscosidad establecida de la lechada en los tanques de mezcla independientemente de las fluctuaciones de temperatura y humedad, la condición del equipo de mezcla, los sustratos, los solventes, las formulaciones o los componentes de dosificación.

- Cabezal sensor resistente y herméticamente sellado. La sonda del sensor se puede limpiar en línea con todos los procesos CIP / SIP estándar, o con un trapo humedecido manualmente, sin necesidad de desmontarlo o recalibrarlo

- Sin partes móviles que envejezcan o se ensucien con sedimentos

- Insensible al material particulado; sin espacios estrechos que se contaminen con partículas

- Todas las piezas húmedas son de acero inoxidable 316L, sin problemas de corrosión.

- Certificado según ATEX e IECEx como intrínsecamente seguro para su uso en entornos peligrosos

- Amplio rango operativo e integración simple: la electrónica del sensor y las opciones de comunicación hacen que sea extremadamente fácil integrar y ejecutar sistemas de control y PLC industriales

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones