- Innovar la producción y el lanzamiento de vacunas para abordar la escasez mundial de casi todas las vacunas.

- Aumentar la capacidad de producción y acortar los tiempos de ciclo, especialmente en situaciones epidémicas o pandémicas.

- Detecte de manera confiable los puntos finales de la reacción en los biorreactores durante la producción y utilice los datos de medición para realizar estudios sobre la escalabilidad del producto y el proceso

- Minimice los costos y la imprevisibilidad del desarrollo y la producción.

Introducción

El desarrollo de vacunas ha sido respaldado por importantes conocimientos sobre bioprocesos y tecnologías analíticas. Estas tecnologías han permitido a los fabricantes de vacunas lograr una pureza y calidad de producto consistentemente altas a un costo menor. Dentro de la industria de bioprocesos, el desarrollo y la fabricación de vacunas siguen siendo importantes y desafiantes debido al rápido crecimiento del mercado de vacunas a nivel mundial.

Debido a su rápido crecimiento, el mercado mundial de vacunas ha atraído a nuevos jugadores. La Organización Mundial de la Salud (OMS) informa que, entre 2000 y 2013, el mercado de vacunas creció de 4 mil millones de dólares estadounidenses (USD) a 24 mil millones de dólares. Se predice que para el 2028, el mercado de vacunas tendrá un valor de alrededor de 100 mil millones de dólares, creciendo a una tasa de crecimiento anual compuesta (CAGR) del 11.02%. Hay más de 120 nuevos productos en desarrollo, 60 de los cuales son importantes para los países en desarrollo.

Las vacunas son un mercado en auge para la industria biofarmacéutica. En los últimos años, hemos visto cambiar su estado dentro de la industria a medida que aumenta el número de fusiones y adquisiciones. Están surgiendo nuevos modelos comerciales para las vacunas y están generando un interés considerable.

Complejidades y desafíos

Las vacunas son moléculas biológicas grandes, complejas, a menudo híbridas. Se producen a través de múltiples pasos de producción y formulación para los cuales el producto final (vacuna o vacuna combinada) es a menudo una combinación de muchos productos componentes (antígenos o vacunas). Aunque las vacunas son productos biológicos derivados de organismos vivos, son más complejas que muchas terapias tradicionales, tanto en términos de sus componentes como de las tecnologías necesarias para producirlas. Por lo general, se administran a personas sanas (profilaxis), mientras que otras terapias se administran a personas con afecciones médicas. También son más difíciles de desarrollar y fabricar que muchos otros productos biológicos y, por lo tanto, son más difíciles de fabricar en forma “genérica”. Por lo tanto, es más probable que los productos de vacunas conserven su valor comercial.

Las vacunas se fabrican utilizando una amplia gama de sustratos celulares (por ejemplo, líneas celulares de mamíferos, insectos, microbios y hongos). Los nuevos antígenos también requieren típicamente nuevos sustratos celulares. La lista incluye una diversidad de productos de vacuna, incluidas vacunas vivas atenuadas, vacunas inactivadas o desintoxicadas, vacunas de subunidades, polisacáridos, partículas similares a virus y complejos de proteínas. Cada tipo de vacuna tiene su propio grado de complejidad y variedad de propiedades bioquímicas y biológicas.

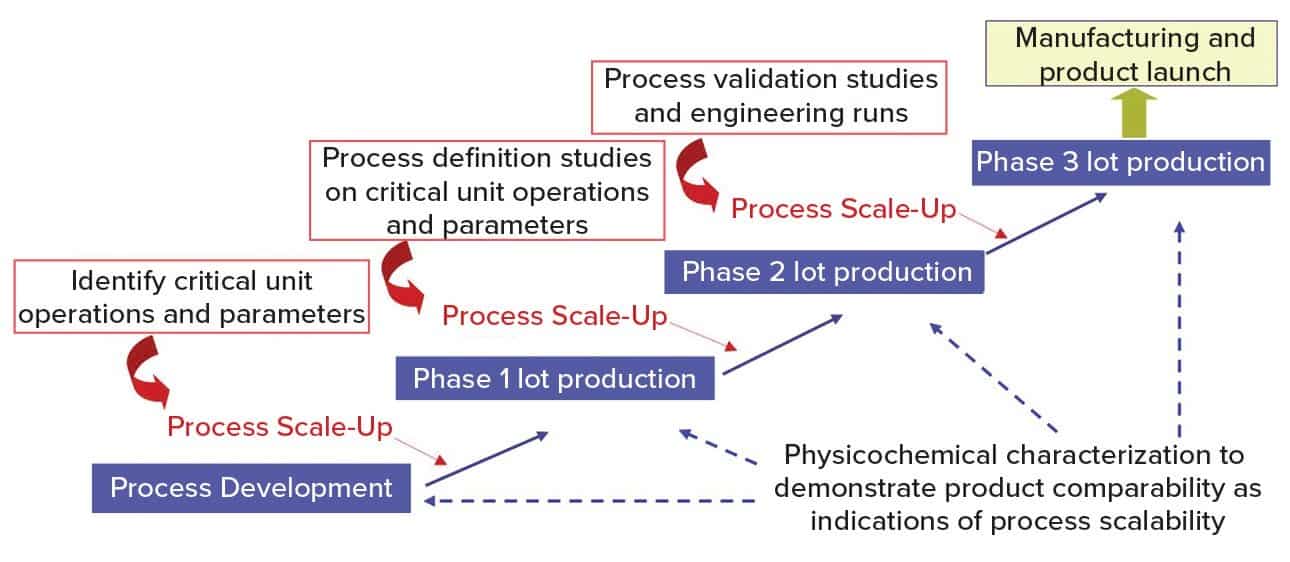

La Figura 1 muestra un enfoque general para el desarrollo de procesos de vacunas para sustancias farmacológicas. El desarrollo del proceso comienza a escala de laboratorio para la identificación de operaciones unitarias y parámetros, seguido de una ampliación gradual (generalmente en una fermentación de 20 L o cultivo celular) para la producción de materiales de buenas prácticas de fabricación (GMP) para estudios clínicos de fase 1 . Los estudios de definición de procesos se realizan en operaciones y parámetros de unidades críticas utilizando un diseño de experimentos (DoE) antes de escalar hasta 200 L (normalmente para la fase 2). Antes de la fase 3 (escala de ~ 2,000 L), se requieren la validación del proceso y las ejecuciones de ingeniería. Durante el desarrollo y la ampliación del proceso, los científicos realizan caracterizaciones biofísicas, químicas y biológicas para adquirir conocimientos sobre el producto y el proceso para respaldar y demostrar la comparabilidad del producto y la escalabilidad del proceso.

Además de las complejidades de desarrollo mencionadas anteriormente, los fabricantes de vacunas se enfrentan a un entorno empresarial de alto costo y alto riesgo, competencia con otros importantes fabricantes de vacunas, mayores expectativas de cumplimiento y seguridad, y plataformas tecnológicas altamente sofisticadas. El desarrollo y la concesión de licencias para un producto de vacuna suele llevar entre 12 y 14 años (Figura 2). Los costos totales pueden exceder los mil millones de dólares por nuevo desarrollo, y la tasa de éxito general desde el desarrollo de la fase inicial hasta la licencia fue <1% durante 10-2000. Un estudio de 2010 mostró una tasa de éxito de ~ 2016% desde la fase 20 hasta la licencia.

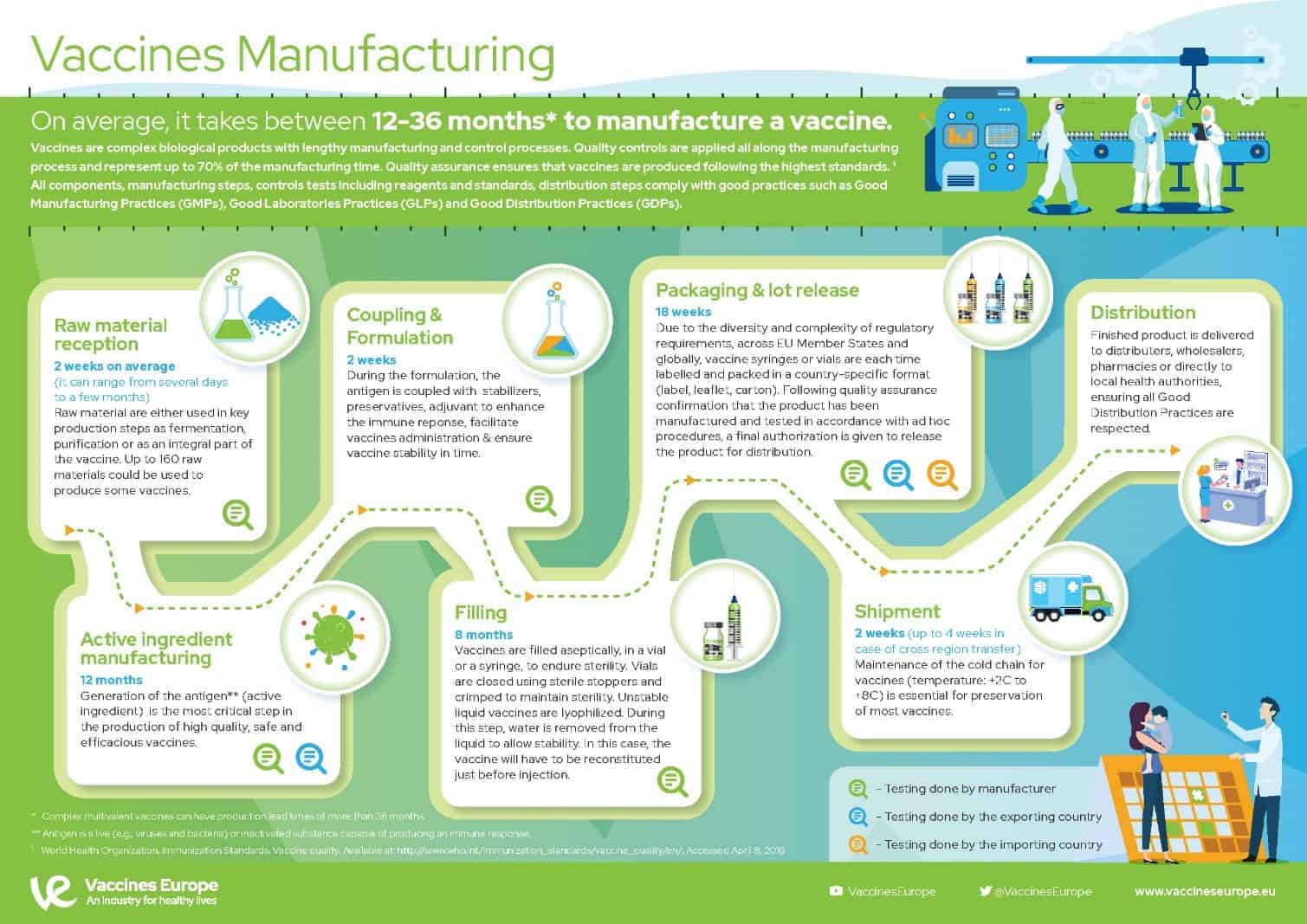

Hacer una vacuna de un vistazo

Fuente: AstraZeneca | Innovación en producción y fabricación para enfrentar el desafío de COVID-19

Estos son los procesos de fabricación cruciales necesarios para crear una vacuna a una escala sin precedentes:

- CMC - Se ha desarrollado un proceso de fabricación comercial a partir de un proceso inicial a pequeña escala antes de escalar rápidamente para aumentar los rendimientos de productividad, asegurando todo el tiempo la pureza del producto final. Este proceso consistente es empleado por cada planta de fabricación con la que colaboramos.

- Stock de semillas de virus y banco de células huésped - Los fabricantes de todo el mundo utilizan estos materiales de partida para iniciar la producción de vacunas.

- Substancia de droga - Las células huésped se cultivan en una serie de biorreactores de escala creciente y se infectan con la semilla del virus para producir una molécula de vacuna final. Se toman una serie de pasos de filtración y cromatografía para recolectar y purificar la vacuna.

- Producto de droga - La sustancia farmacológica se combina con tampones para lograr una formulación final y luego se envasa en viales multidosis, que se etiquetan y empaquetan.

- Pruebas y control de calidad – Se realizan pruebas exhaustivas en cada lote a lo largo del proceso de fabricación. Se emplean medidas de control de calidad en todas las etapas de producción para garantizar la consistencia y la calidad.

Tendencias clave

Mercado cambiante: La industria de las vacunas se enfrenta al desafío de desarrollar productos de alta calidad a un costo reducido y dentro de plazos más cortos. La necesidad de llegar al mercado primero destaca la importancia de las estrategias y técnicas de desarrollo de procesos rápidos. Estas presiones han llevado a la industria de las vacunas a adoptar tecnologías innovadoras. A cambio, la reducción de los tiempos de desarrollo del proceso acelerará los plazos generales de desarrollo de productos de vacunas y entregará rápidamente productos seguros y de alta calidad a un mercado global.

Requisitos CIP: Algunos fabricantes de vacunas enfrentan dificultades adicionales. Estos incluyen la necesidad de trabajar con lotes pequeños y carteras de productos variadas. Los brotes pandémicos que requieren respuestas rápidas de los desarrolladores de vacunas y el uso de ingredientes muy potentes imponen grandes exigencias a los procesos de limpieza.

Acelerar el desarrollo de productos con tecnología de un solo uso: La aplicación de tecnologías de un solo uso brinda oportunidades para reducir los costos fijos, la cantidad de equipo y la validación de limpieza, al tiempo que aumenta la flexibilidad de las instalaciones y los procesos y acelera el tiempo de desarrollo del proceso. Los desechables desempeñan un papel clave a la hora de abordar los desafíos industriales asociados con el desarrollo de procesos de alta calidad al tiempo que reducen los costos operativos.

El resultado neto es una reducción general del tiempo de desarrollo y los costes de fabricación. La rotación de las instalaciones es más fácil y rápida con esto que con el sistema anterior, y la validación de activos fijos como fermentadores, tanques y centrifugadoras de acero inoxidable ya no es necesaria.

Un sistema cerrado demuestra el beneficio de aplicar tecnología desechable para acelerar el desarrollo del proceso. Se prevé que la implementación de tales tecnologías reducirá el tiempo de desarrollo del proceso, recortará los costos de fabricación y aumentará la flexibilidad del proceso y de las instalaciones, facilitando así la expansión de las actividades de fabricación y aumentando la eficiencia del desarrollo del proceso.

Clasificación de vacunas

Existen muchos enfoques para el desarrollo de vacunas, pero las vacunas se pueden clasificar en términos generales según la forma en que se preparan los antígenos, los componentes activos que generan una respuesta inmune específica contra el organismo que causa la enfermedad. Las vacunas pueden ser virales (vivas o inactivadas), vector viral, subunidad (proteína o polisacárido) o ácido nucleico (ADN o ARN). Las vacunas combinadas pueden incluir componentes de vacuna de polisacáridos inactivados, basados en proteínas y / o conjugados con proteínas. Otros ingredientes de las vacunas varían según el proceso de fabricación y la naturaleza de los antígenos.

- Vacunas vivas atenuadas

- Vacunas inactivadas o muertas

- Vacunas de subunidad

- Vacunas proteicas

- Vacunas de polisacáridos puros

- Vacunas a base de ácido nucleico

Dispositivo de medición de viscosidad: casos de uso en la fabricación de vacunas

A pesar del mayor conocimiento del proceso y las técnicas de medición, el control de los atributos de calidad intermedios y finales en la industria farmacéutica todavía se basa principalmente en un enfoque de receta fija, donde los parámetros se optimizan una vez para una salida teórica de estado estable, combinada con estrategias de muestreo de aceptación. En realidad, la aparición de cambios en las propiedades de la materia prima, el estado del equipo con respecto al desgaste físico y las condiciones ambientales variables contribuyen a perturbaciones que varían en el tiempo y exigen acciones correctivas continuas durante la producción. Las fluctuaciones en el rendimiento del material relacionadas con la demanda del mercado también pueden verse como una perturbación que debe compensarse para garantizar la calidad del producto. El enfoque de fabricación tradicional, que generalmente adopta el control de proceso regulatorio automático en combinación con la supervisión manual, no compensa en tiempo real tales variaciones críticas de atributos de calidad. Para hacer frente a estos desafíos, la inclusión del control del proceso de supervisión automatizado en el proceso de fabricación se vuelve esencial para asegurar automáticamente que los atributos críticos de calidad estén consistentemente de acuerdo con los criterios de aceptación en tiempo real. Esto se vuelve particularmente importante en los procesos de fabricación de vacunas.

Control de polisacárido – Monitorización del punto final de la reacciónoring y registro de datos

Un fabricante de vacunas debe demostrar la coherencia del grado de modificación del polisacárido, ya sea mediante un ensayo de cada lote del polisacárido o mediante la validación del proceso de fabricación. Dependiendo de la química de conjugación utilizada, la consistencia en el grado de activación del polisacárido puede determinarse como parte de la validación del proceso o reflejarse en las características de los lotes de vacunas que han demostrado tener la seguridad e inmunogenicidad adecuadas en los ensayos clínicos.

El grado de reducción de tamaño del polisacárido dependerá del proceso de fabricación. La distribución de tamaño medio (grado de polimerización) del polisacárido modificado debería determinarse mediante un método adecuado y demostrarse que es coherente. La distribución del tamaño molecular debe especificarse para cada serotipo, con límites apropiados de consistencia, ya que el tamaño puede afectar la reproducibilidad del proceso de conjugación.

Los sensores de viscosidad miden el progreso de una reacción química que tiene lugar durante la fragmentación ácida o la síntesis de polisacáridos durante la producción de la vacuna. La longitud de la cadena de polisacárido influye en la viscosidad. La reducción de la viscosidad debe monitorearse continuamente con el tiempo de reacción, evitando que la reacción continúe más allá del punto de ajuste de la viscosidad. El uso de un viscosímetro integrado en línea con la capacidad de realizar mediciones de viscosidad confiables, precisas y continuas para detectar puntos finales de reacción y registrar y almacenar datos de medición puede agilizar los procesos de producción y mejorar el control de calidad.

Caracterización de adyuvantes de vacunas y control de calidad con mediciones de viscosidad / densidad

Los adyuvantes (inmunopotenciadores o inmunomoduladores) se han utilizado durante décadas para mejorar la respuesta inmunitaria a los antígenos de las vacunas. La incorporación de adyuvantes en las formulaciones de la vacuna tiene como objetivo potenciar, acelerar y prolongar la respuesta inmune específica hacia la respuesta deseada a los antígenos de la vacuna.

Un adyuvante de vacuna es un componente que potencia las respuestas inmunes a un antígeno y / o lo modula hacia las respuestas inmunes deseadas. Un ingrediente activo de una vacuna combinada que tenga un efecto adyuvante sobre otros ingredientes activos de la vacuna está excluido del alcance de esta Guía. También se excluyen los portadores de haptenos, antígenos (por ejemplo, CRM197, OMP meningocócica, toxoide tetánico y toxoide diftérico que se usan para conjugar polisacáridos) y excipientes tales como HSA. Puede estar presente más de un adyuvante en el producto de vacuna final.

Deben describirse los resultados y la evaluación de una serie de parámetros utilizados para caracterizar el adyuvante. Deben identificarse y describirse los parámetros críticos. Es probable que dichos parámetros formen parte de las pruebas de rutina de los lotes del adyuvante. También se analizarán otros parámetros para caracterizar el adyuvante y algunos de ellos también pueden formar parte de las pruebas de rutina. Los parámetros que definen un adyuvante dependerán de la naturaleza del adyuvante y pueden incluir, pero no necesariamente se limitarán a:

- composición química (cualitativa y cuantitativa)

- características físicas (por ejemplo, apariencia visual, densidad, viscosidad, pH, tamaño y distribución de tamaño, carga superficial)

- características bioquímicas

- pureza (p. ej., contenido de endotoxinas, carga biológica, residuos de fabricación)

Las mediciones de viscosidad / densidad pueden ayudar a los científicos que deben realizar caracterizaciones biofísicas, químicas y biológicas en productos y procesos de vacunas para demostrar y respaldar la comparabilidad del producto y la escalabilidad del proceso.

¿Cuál es la importancia del control de calidad de la viscosidad en la producción de vacunas?

La gestión de la viscosidad tiene implicaciones amplias y significativas para la producción de vacunas por las siguientes razones:

- Quality: El control de viscosidad del proceso en línea para la detección del punto final de la reacción puede garantizar que se cumplan las especificaciones de la vacuna y los requisitos del compendio. En la fabricación, el control de calidad es necesario para garantizar la coherencia de un lote a otro y la liberación del producto al mercado, lo que puede habilitarse mediante el análisis de las medidas de viscosidad / densidad.

- Cost: Las consecuencias de una viscosidad inadecuada van más allá de la calidad del producto. El uso de material aumenta como resultado de un control deficiente de la viscosidad, lo que afecta negativamente los márgenes de beneficio.

- Residuos: Los rechazos de material debido a la baja calidad se pueden minimizar cuando la viscosidad se gestiona de forma eficaz en la producción continua.

- Eficiencia: La eliminación del control manual de la viscosidad con dispositivos de medición de laboratorio libera tiempo a los operadores y les permite concentrarse en otras tareas.

- Entorno: Reducir el uso de materiales y disolventes afectará positivamente al medio ambiente.

- Cumplimiento: Quizás en mayor grado que otras industrias, la producción farmacéutica exige el más alto control de calidad. La composición correcta y la calidad controlada con precisión no son negociables cuando se trata de códigos regulatorios y de trazabilidad.

- Apoya la transición a un proceso de producción continuo y Pharma 4.0: Los datos de los sensores de viscosidad brindan acceso a datos para digitalizar la fabricación farmacéutica, brindando transparencia y adaptabilidad. El sistema mejora aún más la velocidad de toma de decisiones; es capaz de hacer frente a lotes más pequeños y una cartera de productos más amplia, mejorando el control de calidad en tiempo real a través del monitoreo de calidad en tiempo real.oring.

Las mediciones de viscosidad pueden determinar la concentración de sólidos disueltos en una solución. monitororing La viscosidad mejora la comprensión de las condiciones del proceso, reduce el tiempo de desarrollo de fármacos, aumenta la capacidad de producción y la estabilidad, garantiza la calidad del producto y puede ayudar a demostrar el cumplimiento de las regulaciones. Los fabricantes farmacéuticos deben demostrar la validación del proceso desde el descubrimiento del fármaco hasta la producción, y esto se puede lograr mediante mediciones de viscosidad. Las mediciones de viscosidad son importantes para caracterizar las propiedades fisicoquímicas (densidad, viscosidad, tensión superficial, osmolalidad, temperatura de transición vítrea) del intermedio LNP cargado con ARNm y las soluciones del producto terminado a diferentes temperaturas.

Desafíos del proceso

Es difícil aumentar la producción de vacunas debido a problemas de mezcla de los componentes. Las mediciones de viscosidad en tiempo real pueden ayudar a determinar los parámetros ideales de procesamiento y mezcla mediante el análisis de las propiedades reológicas y la ayuda al diseño de procesos de alta escala, desde pequeños laboratorios a grandes procesos industriales, al conocer las propiedades viscosas. Además, ayuda a controlar con precisión la calidad durante la fabricación. Para garantizar una fabricación bajo control constante, el cambio de viscosidad a lo largo de la corriente del proceso se monitorea en tiempo real, realizando mediciones desde una línea de base en lugar de simplemente medir valores absolutos y realizando ajustes de viscosidad ajustando los procesos de fabricación (mezcla, trituración, etc. ) y componentes para garantizar la coherencia y precisión de los medicamentos producidos.

Las mediciones de la densidad de sacarosa son particularmente útiles durante el proceso de purificación del virus de la influenza. Con estas mediciones confiables, las vacunas contra la influenza se pueden desarrollar de la manera más rápida y segura posible sin comprometer la calidad.

Los viscosímetros de laboratorio existentes son de poco valor en entornos de proceso porque la viscosidad se ve directamente afectada por la temperatura, la velocidad de corte y otras variables que son muy diferentes fuera de línea que en línea. Tradicionalmente, los operadores han medido la viscosidad de las formulaciones utilizando viscosímetros rotacionales o reómetros de laboratorio. El procedimiento es complicado y requiere mucho tiempo. En la mayoría de los casos, el lote ya está terminado antes de que lleguen los resultados del laboratorio, lo que reduce las posibilidades o las correcciones. Los métodos tradicionales actuales de medición de la viscosidad conducen a una fabricación inconsistente y al desperdicio de lotes cuando podrían haberse corregido mediante monitorización en línea en tiempo real.oring. Además, pasar a la fabricación continua requiere una supervisión del proceso en línea y en tiempo real.oring de la viscosidad de la formulación para garantizar que el proceso esté dentro de los límites.

Los instrumentos vibratorios se utilizan para la monitorización en tiempo real en línea.oring de viscosidad, pero tienden a ser extremadamente voluminosos, de reacción lenta, se ven fácilmente afectados por vibraciones externas y requieren calibraciones y mantenimiento exhaustivos. Algunos de los desafíos para los sensores en el entorno de producción de vacunas son el alto calor y la humedad, los requisitos de limpieza regulares y las compensaciones ambientales para las mediciones.

Rheonics' Soluciones

Rheonics ofrece el mejor viscosímetro en línea de su clase, basado en un resonador torsional equilibrado, para el control y optimización de procesos en la industria farmacéutica:

- En línea Viscosidad mediciones: Rheonics' SRV es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real. Se puede usar en biorreactores y recipientes para detectar de manera confiable los puntos finales de la reacción y detener automáticamente la reacción al integrarse con cualquier sistema de automatización de fábrica.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

La medición automatizada de la viscosidad en línea a través de SRV o un SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio que se utilizan para la medición de la viscosidad mediante los métodos tradicionales. El sensor está ubicado en línea para que mida continuamente la viscosidad del fluido del proceso (y la densidad en el caso de SRD). La consistencia de fabricación se logra mediante la automatización del sistema de dosificación, mezcladores o bombas a través de un controlador que utiliza mediciones continuas de viscosidad en tiempo real. Al utilizar un SRV en una línea de fabricación farmacéutica, se mejora la consistencia del producto mejorando la productividad, los márgenes de beneficio y los objetivos medioambientales. Tanto el SRV como el SRD tienen un factor de forma compacto para una instalación simple de OEM y modernización. No requieren mantenimiento ni reconfiguraciones. Ambos sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. SRV y SRD están disponibles con conexiones de proceso ascépticas como GEA Varinline y otras. Sin consumibles, SRV y SRD son extremadamente fáciles de operar.

La mayoría de las empresas farmacéuticas han adoptado lentamente las herramientas de fabricación digital, preocupadas de que sus sistemas, datos y personas no estuvieran preparados. Rheonics Las soluciones están diseñadas para abordar los desafíos clave que enfrentan los operadores de la industria farmacéutica y permitir una integración fluida de rheonics' Soluciones industriales en sus procesos.

Una vez que se establece el entorno de fabricación y se ajustan las ventanas del proceso para adaptarlas a su propósito adecuado, generalmente se requiere poco esfuerzo para mantener la integridad del proceso de fabricación con un control estricto de los parámetros con Rheonics Sistemas de control de viscosidad.

Rheonics' Ventaja

Rheonics Los viscosímetros y densímetros ofrecen a la industria farmacéutica muchas ventajas tecnológicas diseñadas específicamente. Éstas incluyen:

- Materiales húmedos de grado farmacéutico: acero inoxidable AISI316L

- Materiales húmedos electropulidos para asegurar una rugosidad superficial de Ra <0.4 μm / 15 μ pulgada

- No se utilizan ingredientes de origen animal (IDA)

- Escalabilidad y calificación de equipos

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Ocupan un tamaño reducido que permite la instalación en línea en líneas de circulación, evitando cualquier necesidad de espacio adicional o adaptador en las líneas de proceso. Ambos sensores están disponibles con conexiones de proceso higiénicas y ascépticas.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales. El elemento sensor se asienta directamente en el fluido, sin requisitos especiales de carcasa o jaula protectora.

Lecturas instantáneas precisas sobre la calidad de la producción: descripción general completa del sistema y control predictivo

RheonicsEl software es potente, intuitivo y cómodo de usar. La viscosidad en tiempo real se puede controlar en una computadora. Se gestionan múltiples sensores desde un único tablero distribuido por toda la fábrica. No hay efecto de la pulsación de presión del bombeo sobre el funcionamiento del sensor o la precisión de la medición. Ningún efecto de la vibración de la máquina.

Instalación sencilla y sin necesidad de reconfiguraciones / recalibraciones: mínimo mantenimiento / tiempos muertos

Reemplace los sensores sin reemplazar ni reprogramar la electrónica, reemplazos directos tanto para el sensor como para la electrónica sin actualizaciones de firmware ni cambios en el coeficiente de calibración. Fácil montaje. Sin cámaras, O-ring sellos o juntas. Se retira fácilmente para limpieza o inspección. SRV disponible con brida ascéptica y tri-clamp Conexión para fácil montaje y desmontaje.

Analítica avanzada para mantenimiento predictivo

Usando datos de sensores para identificar patrones de averías (qué parte de una máquina falla, el tipo de avería y cuándo), esta herramienta puede predecir problemas por adelantado, dando a los equipos de producción la oportunidad de mantener la maquinaria antes de que se estropee. Esa alerta temprana reduce las pérdidas de producción y ayuda a prevenir costosas reparaciones. Y optimizar la frecuencia del mantenimiento también reduce su costo. Los gerentes que revisan el sistema de un extremo a otro pueden detectar rápidamente problemas y brechas de rendimiento y utilizar los datos para identificar las causas fundamentales.

Bajo consumo de energía

Fuente de alimentación de 24 V CC con consumo de corriente inferior a 0.1 A durante el funcionamiento normal.

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos, versátiles y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles.

- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

SRV tiene la gama operativa más amplia del mercado para viscosímetros de proceso en línea:

- Rango de viscosidad: 0.5 cP hasta 50,000 cP

DRS: Instrumento único, triple función: viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

- Rango de viscosidad: 0.5 cP hasta 3,000 cP

- Rango de densidad: 0 hasta 4 g / cc (0 a 4000 kg / m3)

Obtenga información precisa sobre la calidad del lubricante mediante mediciones directas, reduzca los costos y mejore la productividad

Integre un SRV / SRD en la línea de proceso para programar los intervalos de cambio de lubricante de manera óptima y lograr ahorros de costos significativos. En comparación con el enfoque indirecto de usar algoritmos para predecir el estado real, las mediciones de la viscosidad del lubricante producirían una imagen física real de la lubricación, lo que permitiría detectar posibles fallas o estados anormales de los rodamientos / motores que se aproximan. ¡Y al final de todo, contribuye a un mejor resultado final y un mejor medio ambiente!

Limpiar en el lugar (CIP)

SRV (y SRD) son sensores autolimpiantes: el uso del líquido en línea para limpiar el sensor mientras toma medidas reduce el mantenimiento no programado. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia para su propósito. Alternativamente, estos sensores brindan información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre corridas de producción.

Diseño y tecnología de sensores superiores.

La electrónica sofisticada y patentada es el cerebro de estos sensores. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT, DIN 11851, brida y Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa de transmisor como en un montaje en riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las líneas de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Opciones de comunicación analógica y digital

Opciones de comunicación digital opcionales

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor se puede sumergir en línea; el caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento de la mezcla proporcionando pruebas repetidas, consecutivas y consistentes en el fluido.

Ubicaciones de control de calidad en línea

- En biorreactores para monitorización de reacciones.oring

- En las tuberías de conexión entre varios contenedores de procesamiento.

Instrumentos / Sensores

SRV Viscosímetro O un SRD para densidad adicional

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones