Introducción

La industria de alimentos y bebidas es uno de los segmentos industriales clave y el principal contribuyente al crecimiento económico y social global. En la UE, constituye el sector manufacturero más grande en términos de volumen de negocios, valor agregado y empleo. Sin embargo, el sector se ha asociado con varios problemas ambientales, incluidos altos niveles de consumo de agua y producción de aguas residuales. Las fuentes de producción de aguas residuales en la industria alimentaria incluyen cervecerías, fabricantes de bebidas, aceites vegetales, leche / productos lácteos, almidón, confiterías, salsas y jugos. Los estándares de descarga cada vez más estrictos requieren la eliminación de contaminantes de las aguas residuales a niveles muy bajos, mientras que los objetivos de sostenibilidad ambiental y financiera requieren minimizar el consumo de energía y recursos. Las empresas de servicios públicos requieren tecnología que les ayude a mejorar la eficiencia de los procesos mientras mantienen o reducen los costos de operación y mantenimiento (O&M).

Las aguas residuales descargadas de las fábricas de procesamiento de alimentos varían según los productos y los procedimientos de producción. En fábricas como los fabricantes de platos (sopas, salsas, comidas preparadas) y fabricantes de bebidas (jugos, bebidas), debido al cambio de productos y / o método de producción, las aguas residuales fluctúan en características y volumen. Casi todas las aguas residuales en las fábricas de procesamiento de alimentos se tratan mediante un proceso de tratamiento biológico. Las características de las aguas residuales de las fábricas de procesamiento de alimentos se caracterizan por altas concentraciones de DBO, SS y aceite, así como por la emisión de olores por acidificación. Cuando se aplican procesos biológicos aeróbicos o anaeróbicos al tratamiento de aguas residuales en fábricas de procesamiento de alimentos, es importante eliminar los aceites y sólidos antes del proceso biológico para evitar que interrumpan el tratamiento.

Requerimientos del proceso

Las industrias deben asegurarse de que sus aguas residuales sean tratadas adecuadamente y cumplan con las especificaciones / límites de su planta local de tratamiento de aguas residuales (POTW) / obras de tratamiento de propiedad pública. Es crítico que los gerentes de la planta sigan los procedimientos y las características diseñadas para minimizar los contaminantes descargados al alcantarillado sanitario o liberados al medio ambiente. Los siguientes son algunos de los requisitos aplicables a la división de tratamiento de aguas residuales de instalaciones industriales en la industria de procesamiento de alimentos.

Cumplir con los límites de descarga

Todas las plantas procesadoras de alimentos y las cervecerías que envían sus aguas residuales al sistema de alcantarillado deben asegurarse de que sus aguas residuales cumplan con los límites y prohibiciones locales de descarga. Diferentes POTW a menudo tienen diferentes requisitos, dependiendo de la ubicación.

- Sólidos suspendidos totales (TSS) - Los sólidos como la levadura gastada, los granos, el lúpulo y el trub capaz de asentarse pueden restringir o bloquear el flujo en las líneas de alcantarillado. Una compañía o instalación que descarga sólidos que causan una acumulación de aguas residuales es responsable de los daños.

- pH - El pH de las aguas residuales debe permanecer típicamente entre 5.0 y 12.5. En general, las aguas residuales de las cervecerías son ácidas. Sin embargo, los procesos de limpieza pueden provocar picos altos y bajos. Las operaciones de la cervecería deben cumplir con los límites de descarga de pH. Las aguas residuales que son demasiado ácidas (pH bajo) o demasiado alcalinas (pH alto) pueden corroer seriamente el sistema de alcantarillado y afectar la capacidad de la planta de tratamiento de aguas residuales para tratar las aguas residuales, por lo que se debe controlar el pH.

- Temperatura - Las aguas residuales de la cervecería a alta temperatura pueden causar problemas en las plantas de tratamiento de aguas residuales.

Monitoreo continuooring punto

Para garantizar que sus aguas residuales cumplan con los requisitos, el municipio puede exigir que las plantas tengan un monitor de fácil acceso.oring punto. Deben poder monitorear o recolectar muestras que representen la descarga de las operaciones de la planta en un lugar separado de los drenajes sanitarios y de restaurantes. Si bien es posible que las pequeñas cervecerías no siempre tengan un monitor separadooring En este punto, el municipio generalmente se reserva la autoridad para exigir uno y generalmente se recomienda.

Control de pérdidas de producto / producto fuera de especificación

Enviar cantidades excesivas de desechos de alta resistencia al alcantarillado puede interrumpir el sistema de alcantarillado y / o aumentar las tarifas de recargo de alta resistencia de una instalación. Las plantas deben minimizar el volumen de productos no utilizados y fuera de especificación descargados al alcantarillado público siempre que sea posible. Si no hay otra alternativa que la alcantarilla, la descarga aún debe cumplir con los límites locales.

Almacenamiento de productos químicos y prevención de derrames

Las fábricas de procesamiento de alimentos suelen proporcionar una contención secundaria para soluciones químicas como productos químicos de limpieza y esterilización y materiales de desecho para evitar la entrada de estos materiales en el sistema de alcantarillado en caso de derrames accidentales. Un derrame en una cervecería no será venenoso ni contendrá desechos peligrosos y será como cerveza, mosto, levadura, cáustico o ácido. Todos presentan sus problemas, y todos son eventos importantes cuando se derraman en grandes cantidades.

Un derrame que es principalmente DBO, como cerveza, mosto o levadura, debe aislarse en el tanque de calamidades y retirarse del sitio y aplicarse como fertilizante. La otra opción es descargar lentamente esta agua al alcantarillado todos los días durante varios días o semanas. La dilución no soluciona el problema. Se debe aislar un gran derrame de ácido o cáustico en el tanque de calamidad y neutralizarlo con ácido o cáustico. Una vez neutralizado, puede descargarse al alcantarillado o al centro de pretratamiento industrial.

¿Cómo pueden las mediciones de viscosidad y densidad en tiempo real permitir una mejor gestión de las aguas residuales en la industria de alimentos y bebidas?

Monitoreo continuo de densidad y viscosidad del proceso en líneaoring Garantizar un alto nivel en el tratamiento de aguas residuales.

La DBO, la DQO y la concentración de sólidos se pueden medir utilizando diferentes métodos, directos o indirectos. Por lo general, el análisis se realiza fuera de línea recolectando muestras y utilizando métodos de prueba de laboratorio. Estos métodos fuera de línea pueden llevar mucho tiempo y ser propensos a retrasos y, en ocasiones, ineficientes para detectar eventos críticos en una línea de proceso.

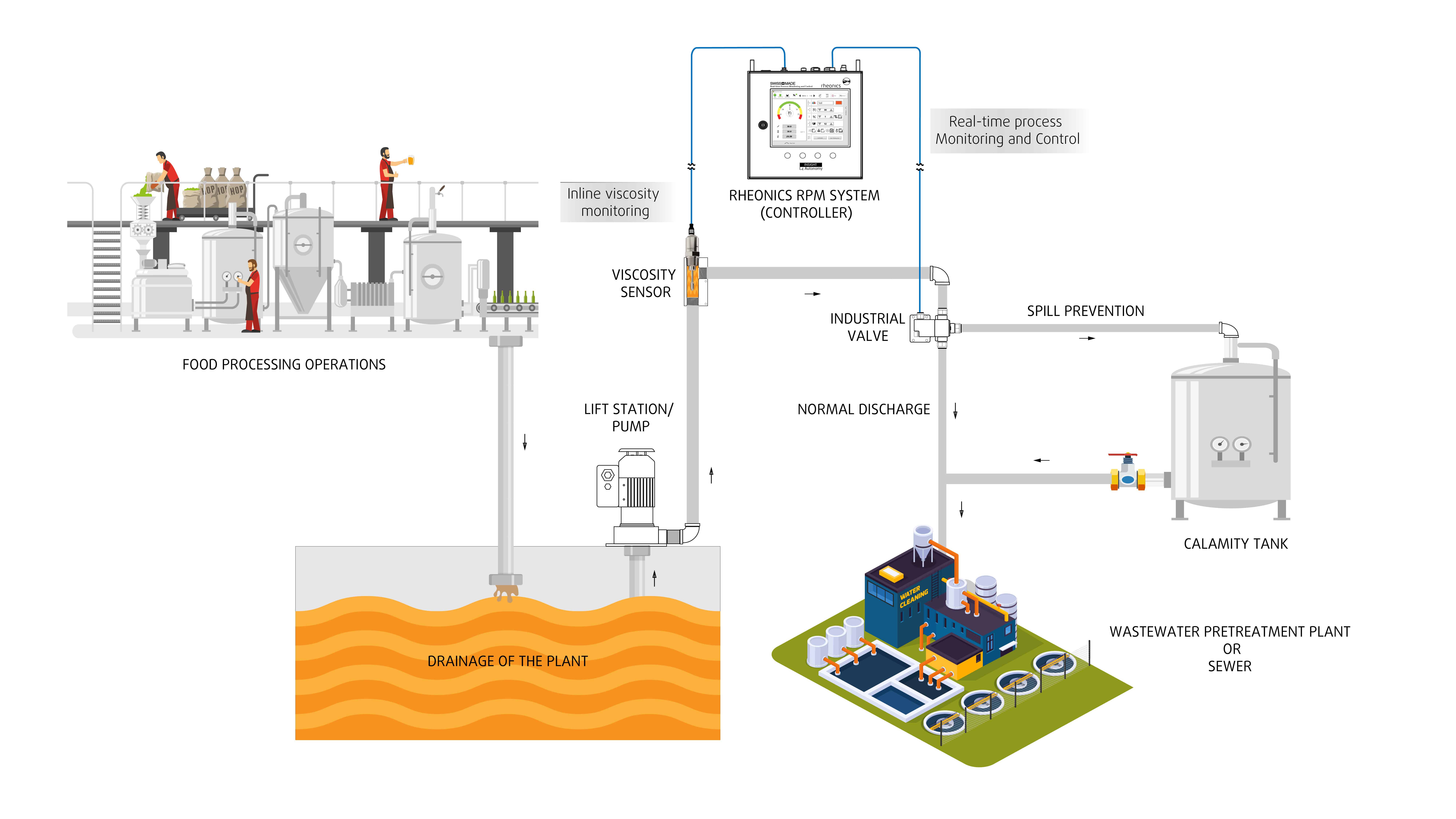

Las plantas de tratamiento de aguas residuales (PTAR) de las cervecerías pueden monitorear en tiempo real la densidad y la viscosidad de su flujo de aguas residuales para asegurar que su descarga no tenga altos niveles de DBO, picos de COD, TSS o liberación accidental de otras sustancias, comúnmente conocidas como evento de calamidad. No solo la densidad y la viscosidad tienen una fuerte correlación con la DBO, la DQO, los SST y otras sustancias, sino que también son propiedades que afectan en gran medida el comportamiento del flujo de la suspensión. Por lo tanto, la detección en línea y continua de viscosidad y/o densidad y cualquier tendencia inesperada en el monitor.oring puede permitir a los operadores tomar acciones correctivas automáticas o manuales. Este método de medición puede ayudar a reducir los costos operativos generales y facilita el cumplimiento de las condiciones para el consentimiento de descarga. Se pueden evitar condiciones alteradas del proceso, que provocan la destrucción del proceso biológico, y se pueden detectar inmediatamente derrames involuntarios de materia prima. Las aguas residuales del proceso se pueden desviar a 'Tanques de calamidad'en caso de un evento de calamidad del proceso, para una descarga adecuada sin problemas innecesarios que puedan surgir en las plantas de tratamiento o el incumplimiento de las regulaciones municipales de descarga.

Detección de calamidades y desvío automático de descargas no conformes a tanques de calamidades

Retos de medición

Los viscosímetros de laboratorio existentes tienen poco valor en los entornos de proceso porque la viscosidad se ve directamente afectada por la temperatura, la velocidad de corte y otras variables que son muy diferentes fuera de línea de lo que están en línea. Tradicionalmente, los operadores han medido la viscosidad utilizando la copa de eflujo o la copa de Zahn u otros dispositivos de laboratorio. El procedimiento es desordenado y requiere mucho tiempo, impreciso, inconsistente y no repetible incluso con un operador experimentado.

Además, para la detección de calamidades y una respuesta rápida, la planta necesita monitoreo en tiempo real.oring de su corriente de aguas residuales para tomar medidas correctivas inmediatas. Esto no es posible sin un sensor en línea. Depender de tomar una muestra y analizarla en el laboratorio sería demasiado tarde para tomar medidas correctivas. De manera similar, los sensores/analizadores instalados en líneas de derivación no podrán detectar eventos si hay una mezcla desigual o un bloqueo en la línea de derivación, ambos problemas extremadamente comunes con los sensores DBO y DQO existentes que deben instalarse en líneas de derivación. .

Rheonics' Soluciones

Monitor de viscosidad en línea automatizadooring es crucial para garantizar que las aguas residuales cumplan con los requisitos de la planta de tratamiento o del alcantarillado municipal. Rheonics ofrece soluciones llave en mano para la gestión de aguas residuales, compuestas por:

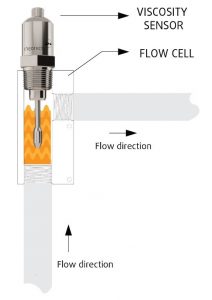

- En línea Viscosidad mediciones: Rheonics' SRV Este es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- Rheonics Monitor de proceso: un avanzado sistema de seguimiento predictivo para monitorear en tiempo real las variaciones de las condiciones del proceso.

- Rheonics RheoPulso calamidad detección y y automática desviación: un sistema autónomo de Nivel 4 que garantiza el cumplimiento de las aguas residuales con los límites establecidos y activa automáticamente las válvulas de derivación para redirigir las aguas residuales no conformes a un tanque de calamidad.

- Rheonics RheoPulso pH y Nivel: opcionalmente disponible para monitorear el pH del flujo de aguas residuales para asegurar el seguimiento y rastreo de todas las descargas de aguas residuales en alcantarillas de aguas residuales municipales.

El sensor SRV está ubicado en línea para que mida continuamente la viscosidad de las aguas residuales (y la densidad en caso de SRD). Las alertas se pueden configurar para notificar al operador sobre las acciones necesarias o todo el proceso de gestión se puede automatizar completamente con RPTC (Rheonics Controlador de seguimiento predictivo) El uso de un SRV en una línea de proceso de aguas residuales, mejora la responsabilidad social, la productividad, los márgenes de beneficio y logra la conformidad normativa. Los sensores tienen un factor de forma compacto para OEM simple y la instalación de retroadaptación. No requieren mantenimiento ni reconfiguraciones. Los sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. Sin consumibles y sin necesidad de recalibración, SRV y SRD son extremadamente fáciles de operar, lo que resulta en costos de funcionamiento extremadamente bajos de por vida.

Una vez que se establece el entorno del proceso, generalmente se requiere poco esfuerzo para mantener la coherencia de la integridad de los sistemas; los operadores pueden confiar en el estricto control con Rheonics solución de gestión de aguas residuales.

Rheonics' Ventaja

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

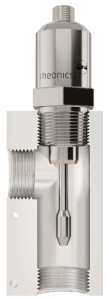

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Ocupan un tamaño reducido que permite la instalación en línea en grandes líneas de aguas residuales, evitando cualquier necesidad de espacio adicional o adaptador.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales. Estos sensores pueden hacer frente fácilmente a una reubicación regular. El elemento sensor se asienta directamente en el fluido, sin necesidad de carcasa especial ni jaula protectora.

Lecturas instantáneas precisas sobre las condiciones de impresión: descripción general completa del sistema y control predictivo

Rheonics' RheoPulso El software es potente, intuitivo y cómodo de usar. Las aguas residuales en tiempo real se pueden monitorear en el IPC integrado o en una computadora externa. Múltiples sensores repartidos por la planta se gestionan desde un único tablero. Ningún efecto de la pulsación de presión del bombeo sobre el funcionamiento del sensor o la precisión de la medición. Sin efecto de vibración.

Mediciones en línea, no se necesita una línea de derivación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad (y densidad) en tiempo real. No se requiere una línea de derivación: el sensor puede sumergirse en línea; El caudal y las vibraciones no afectan la estabilidad y precisión de la medición.

Instalación sencilla y sin necesidad de reconfiguraciones / recalibraciones: cero mantenimiento / tiempos de inactividad

En el improbable caso de que un sensor esté dañado, reemplace los sensores sin reemplazar ni reprogramar los componentes electrónicos. Reemplazos directos tanto para el sensor como para la electrónica sin actualizaciones de firmware ni cambios en el coeficiente de calibración. Fácil montaje. Se atornilla en soldaduras con rosca NPT de ¾”. Sin cámaras, O-ring sellos o juntas. Se retira fácilmente para limpieza o inspección. SRV también está disponible con brida y tri-clamp Conexión para fácil montaje y desmontaje.

Bajo consumo de energía

Fuente de alimentación de 24 V CC con consumo de corriente inferior a 0.1 A durante el funcionamiento normal.

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles. SRV está disponible con el rango operativo más amplio del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 cP

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Gestione las aguas residuales de manera más eficiente, reduzca costos y mejore la productividad

Integre un SRV en la línea de proceso y garantice la coherencia a lo largo de los años. SRV monitorea y controla constantemente la viscosidad (y la densidad en caso de SRD) y activa el desvío al tanque de calamidad en caso de un derrame accidental, que podría ser fatal para las plantas de tratamiento y el posible incumplimiento de las normas municipales. Optimice el proceso de gestión de aguas residuales con un SRV y experimente menos paradas, menores incumplimientos y ahorro de costos de material. Y al final de todo, ¡contribuye a un mejor resultado final y un mejor ambiente!

Limpiar en el lugar (CIP)

SRV (y SRD) monitorean la limpieza de las líneas de fluido mediante monitororing la viscosidad (y densidad) del limpiador/disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia o apta para su uso. Alternativamente, SRV (y SRD) proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones, asegurando así el cumplimiento total en términos de estándares sanitarios de las instalaciones de fabricación de alimentos.

Diseño y tecnología de sensores superiores.

Una electrónica sofisticada y patentada de tercera generación impulsa estos sensores y evalúa su respuesta. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT, DIN 3, brida y Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa del transmisor a prueba de explosión como en un montaje de riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las tuberías de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere una línea de derivación: el sensor puede sumergirse en línea. El caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento del recubrimiento al proporcionar pruebas repetidas, consecutivas y consistentes en el fluido.

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones