Introducción

La industria de la confitería de chocolate es un sector que no está restringido por edad o nacionalidad; por lo tanto, el crecimiento de esta industria es extremadamente alto en todo el mundo. La popularidad del chocolate es casi seguro debido a sus características alimenticias únicas. Se derrite en la boca, impartiendo una sensación de enfriamiento. Las superficies de la cavidad oral están cubiertas por el chocolate derretido y se libera el sabor. La reología y la viscosidad del chocolate juegan un papel vital para garantizar una sensación de alimentación constante, asegurando un mayor reconocimiento de marca y lealtad de sus clientes.

El costo de los granos de cacao ha aumentado y los consumidores son muy sensibles a los precios para pagar más por su chocolate, que está reduciendo los márgenes y bajando la demanda, especialmente en Europa. Junto con las fluctuaciones en los costos de las materias primas, las aplicaciones de la industria alimentaria en general y la industria del chocolate en particular necesitan contrarrestar los desafíos relacionados con la eficiencia, el tiempo de entrega y la utilización de la capacidad. Además, las continuas innovaciones y desarrollos de los fabricantes en torno a los sabores y texturas es una de las áreas clave de enfoque para los fabricantes de chocolate. Los líderes de la industria están avanzando hacia la adopción de tecnologías más avanzadas como la automatización, el internet industrial de las cosas (IIoT) y las técnicas de simulación para mantenerse ágil y competitivo en términos de calidad y costos. Los fabricantes están innovando continuamente para atraer a los consumidores, desde combinaciones de sabores enigmáticos hasta declaraciones de propiedades saludables más audaces, control de porciones y barras personalizadas.

Chocolate - Perspectivas del mercado

El mercado mundial del chocolate es altamente competitivo, con la presencia de numerosos actores líderes que representan la mayor parte. Se pronostica que el mercado mundial del chocolate alcanzará los USD 139.94 mil millones en 2024, creciendo a una tasa compuesta anual del 4.5% durante el período 2019 - 2024. El alcance del mercado mundial del chocolate incluye alfajores, softlines / selflines, surtidos en caja, chocolate con juguetes, recuento líneas, chocolate de temporada, chocolate moldeado y otros productos de confitería de chocolate. La creciente demanda y la creciente popularidad de los chocolates oscuros y orgánicos están impulsando el crecimiento del mercado. Aunque el mercado global todavía está dominado por Europa Occidental y América del Norte, los mercados emergentes representan claramente el futuro. Los países BRIC (Brasil, Rusia, India y China) representaron el 55% del crecimiento minorista mundial de confitería. Es probable que otras economías emergentes con poblaciones jóvenes y una clase media adquisitiva desarrollen el gusto por el chocolate y, a medida que aumenten sus ingresos disponibles, representarán importantes mercados objetivo.

Aplicación

Un comportamiento de fusión apropiado es fundamental para la calidad del chocolate, de modo que los productos son sólidos a temperatura ambiente y se funden en la ingestión, con una evaluación final de la textura después de la inversión de fase. La distribución del tamaño de partícula y la composición de los ingredientes juegan un papel importante en la configuración de su comportamiento reológico y su percepción sensorial. Las propiedades de flujo del chocolate son importantes porque el control de calidad del producto es una necesidad. Si la viscosidad es demasiado baja, el peso del chocolate sobre el caramelo recubierto también será demasiado bajo. Cuando es demasiado alto, se pueden formar burbujas y no se escapan de la tableta de chocolate. Además, el sabor del chocolate en la boca se ve afectado por la viscosidad; por lo tanto, la lengua del consumidor puede percibir propiedades de flujo incorrectas, un sensor extremadamente sensible. El sabor percibido depende del orden y la velocidad de contacto, que están relacionados con la viscosidad y la velocidad de fusión.

Composición

El chocolate puede describirse como una suspensión que consiste en partículas sin grasa (azúcar y sólidos de cacao y, eventualmente, partículas de leche en polvo) dispersadas en manteca de cacao como una fase continua. Los chocolates fundidos representan una mezcla densa de partículas de sacarosa y cacao recubiertas con fosfolípidos en grasa líquida.

El chocolate con leche generalmente contiene alrededor de 12 g de masa de cacao, 19 g de leche entera en polvo, 48.5 g de azúcar y, además, 20 g de manteca de cacao por cada 100 g de chocolate. El contenido sólido total de los chocolates varía del 65 al 75% según los requisitos del mercado, y aproximadamente el 20% es el contenido de leche en polvo en los chocolates con leche. Esta cantidad de leche en polvo afecta las características sensoriales del producto final, el comportamiento de procesamiento y las propiedades reológicas de la masa líquida de chocolate.

Procesamiento

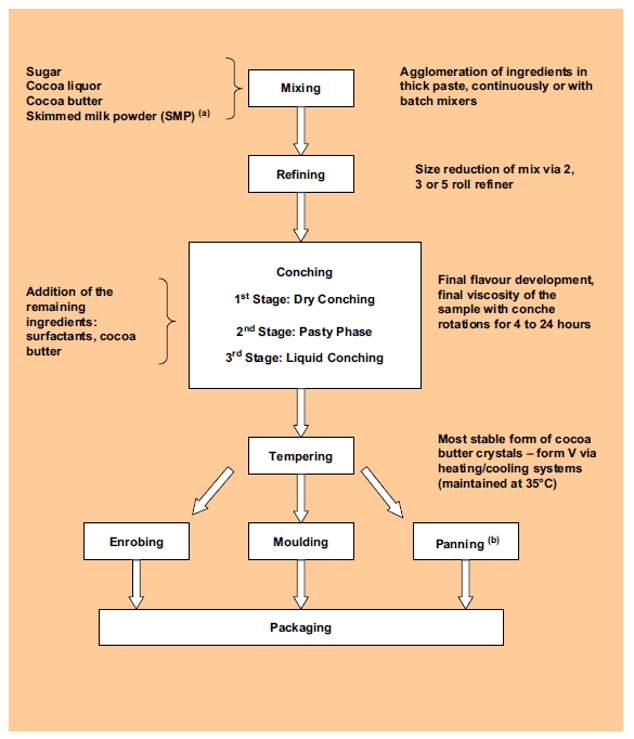

Los procesos de fabricación de chocolate generalmente implican mezclar, refinar y mezclar pasta de chocolate. El resultado buscado son texturas suaves de los productos considerados deseables en la pastelería moderna y la eliminación de las percepciones orales de la arenilla.

El sabor característico del chocolate se desarrolla en varios pasos de procesamiento. Durante el procesamiento, los componentes se mezclan, refinan y conchas para lograr el comportamiento reológico deseado para una textura y características de fusión definidas del producto final. Una conche es un mezclador de superficie raspada que optimiza el desarrollo del sabor y convierte la masa de chocolate en un líquido fluido. Mediante cizallamiento y mezcla longitudinal, se reducen los sabores ácidos y la humedad en la masa de cacao. Al entrar en la conche, no todas las partículas de azúcar y cacao están con manteca de cacao. La grasa en el chocolate se libera de la masa de chocolate aglomerada y se esparce para cubrir estas partículas para que puedan fluir fácilmente. El proceso de conchado contribuye al desarrollo de la viscosidad y la textura y el sabor finales del chocolate. Para darle al chocolate una viscosidad adecuada, se puede agregar manteca de cacao y lecitina adicionales hacia el final del conchado al chocolate diluido antes de templarlo. La viscosidad final de la masa de chocolate debe considerarse óptima para el revenido subsiguiente. Durante el revenido, las temperaturas se controlan con precisión y la agitación proporcionada mejora las tasas de nucleación. A medida que aumenta la viscosidad, el chocolate se recalienta nuevamente en la tercera etapa para evitar la solidificación de la pista.

Los objetivos en el procesamiento de chocolate son:

- Para asegurar un caudal uniforme para el enrojecimiento (que cubre un objeto como una nuez o una pieza de fruta) y para la fabricación de bloques

- Para asegurar un producto consistente

- Para asegurar el cumplimiento de los estándares de la industria.

Algunas tendencias clave que impulsan el crecimiento en la industria del chocolate son las siguientes:

- Premiumización está impulsando productos especiales que son más caros y prometen una mejor calidad

- Ingredientes naturales y reales están en demanda que requieren la eliminación de sabor y color artificial

- Problemas de salud y bienestar están presionando a los fabricantes para que reduzcan el contenido de azúcar y sodio

Reología del chocolate a diferentes temperaturas.

Las propiedades reológicas del chocolate son importantes en la fabricación de chocolates de alta calidad con textura bien definida. Los chocolates con alta viscosidad tienen una sensación en boca pastosa. La viscosidad es importante ya que está relacionada con la composición, la estrategia de procesamiento y la distribución del tamaño de partícula. La viscosidad aparente en las soluciones acuosas influye en el sabor "por vía oral" y la intensidad del sabor durante el consumo, por lo que las mediciones de viscosidad a menudo brindan información relacionada con el carácter sensorial del chocolate.

El chocolate es único como alimento: sólido a temperatura ambiente normal, sin embargo, se derrite fácilmente en la boca. Dado que las propiedades del principal componente graso, la manteca de cacao, es esencialmente sólida a temperaturas inferiores a 25 ° C cuando mantiene juntas todas las partículas sólidas de azúcar y cacao. Sin embargo, esta grasa es casi completamente líquida a la temperatura corporal, lo que permite que las partículas fluyan entre sí, por lo que el chocolate se convierte en un líquido suave "al calentar" en la boca. La intensidad de cada uno de los atributos sensoriales asociados depende en gran medida de las características del chocolate determinadas por el tipo y concentración de los ingredientes y el proceso de fabricación. Las propiedades reológicas del chocolate en su estado fundido son importantes para la calidad del consumo y el procesamiento del chocolate.

Medición de la viscosidad del chocolate para el control de calidad.

Las medidas reológicas de un producto en la etapa de fabricación pueden ser útiles en el control de calidad. La microestructura de un producto también se puede correlacionar con su comportamiento reológico que permite el desarrollo de nuevos materiales. La reometría permite obtener ecuaciones reológicas aplicadas en la ingeniería de procesos, particularmente en operaciones unitarias que involucran transferencia de calor y masa. Los estudios que correlacionan la composición del chocolate y las propiedades texturales o reológicas se encuentran comúnmente cuando se obtienen nuevos sustitutos de grasa o manteca de cacao que afectan fuertemente los parámetros reológicos en la fabricación del chocolate y la textura del producto final. De acuerdo con el comportamiento reológico de las nuevas mezclas, se deben hacer adaptaciones a escala de fabricación para mantener las características sensoriales deseables en el producto final. La reología es una característica útil para establecer esos problemas.

Las propiedades físicas, el comportamiento reológico y la percepción sensorial del chocolate están influenciados en gran medida por sus técnicas de procesamiento, distribución del tamaño de partícula y composición de ingredientes. Para mejorar la textura del chocolate, la distribución del tamaño de partículas sólidas y la composición de ingredientes se pueden manipular para modificar las propiedades físicas, el comportamiento reológico y los atributos sensoriales. Para productos de buena calidad y control de peso preciso, se supone que el chocolate tiene la viscosidad correcta. Para los fabricantes y proveedores de chocolate, es deseable tener un método para medir la viscosidad del chocolate que tenga un alto nivel de reproducibilidad.

¿Por qué el manejo de la viscosidad es crítico en el proceso de fabricación de chocolate?

Los factores amplios y significativos que hacen que el manejo de la viscosidad sea crítico en el proceso de fabricación de chocolate son:

- Textura, sabor y calidad del chocolate: Los chocolates deben cumplir con las especificaciones del producto terminado y los requisitos compendiales correspondientes. Monitoreo continuo de viscosidad en líneaoring puede ayudar a lograr las propiedades reológicas deseadas para una textura del producto final definida y características de fusión.

- Tasa uniforme de enrobing: Monitoreo continuo de viscosidadoring y el control asegura un caudal uniforme para bañar (cubrir un objeto como una nuez o un trozo de fruta) y para hacer bloques.

- Reduce los errores de procesamiento: El control de la viscosidad puede ayudar a aliviar la frecuencia de errores: pegado y picado, hermanamiento, pelado, división, agrietamiento, aspereza, formación de ampollas, formación de puentes y erosión de la superficie.

- Corrija las propiedades del chocolate: Controlar la viscosidad es la clave para obtener las propiedades y la consistencia adecuadas porque ese es el factor sujeto a la mayor variabilidad. Las propiedades reológicas están influenciadas principalmente por la distribución del tamaño de las partículas y la composición de los ingredientes, lo que a su vez afecta la textura final y el perfil de fusión y también juega un papel importante en el proceso en la industria.

- Reduzca costos y mejore los márgenes de ganancia: En general, la viscosidad del chocolate se controla mediante la adición de manteca de cacao y costosos modificadores de la viscosidad (ingredientes tensioactivos, como la lecitina de soja). La mala gestión de la viscosidad aumenta el uso de ingredientes, lo que afecta los márgenes de beneficio.

- Residuos: Los materiales rechazados debido a la mala calidad se pueden reducir con un manejo adecuado de la viscosidad.

- Eficiencia: Eliminar el control manual de la viscosidad libera el tiempo de los operadores y les permite concentrarse en otras tareas.

- Compliance: Quizás en mayor grado que otras industrias, la industria alimentaria exige los más altos niveles de calidad. La necesidad de lograr las propiedades objetivo no es negociable cuando se trata de códigos regulatorios de la industria alimentaria.

- Retención de clientes: Nada mata más la lealtad a la marca que los clientes que descubren que un trozo de chocolate no se siente igual que el que han amado. Asegure un alto reconocimiento de marca y lealtad garantizando la repetibilidad del proceso de fabricación.

Para garantizar un procesamiento uniforme, de alta calidad y uniforme, el cambio en la viscosidad a lo largo del flujo del proceso se monitorea en tiempo real, realizando mediciones desde una línea de base en lugar de simplemente medir valores absolutos, y haciendo ajustes automáticos de viscosidad ajustando los ingredientes y la temperatura para mantener dentro de los límites especificados.

Desafíos del proceso

Debido a la característica no newtoniana de los chocolates, la velocidad de cizallamiento (y, en consecuencia, la viscosidad) debe corregirse para cualquier geometría utilizada para realizar las mediciones, excepto las realizadas en un viscosímetro "absoluto", del cual el cono-y- placa y la placa torsional son los únicos ejemplos. El viscosímetro Couette de espacio estrecho es una aproximación cercana, que requiere una mano fina para la instalación, es propenso a errores del operador y, por lo general, no está indicado para situaciones industriales.

Los viscosímetros de laboratorio existentes son de poco valor en los entornos de proceso porque la viscosidad se ve directamente afectada por la temperatura, la velocidad de corte y otras variables que son muy diferentes fuera de línea de lo que están en línea. Tradicionalmente, los operadores han medido la viscosidad de un sistema completamente formulado utilizando la copa de eflujo o los viscosímetros rotacionales. El procedimiento es complicado y requiere mucho tiempo, especialmente si la solución necesita ser filtrada primero. Es bastante inexacto, inconsistente y no repetible incluso con un operador experimentado.

Algunas compañías utilizan sistemas de gestión térmica para mantener el punto de aplicación a una temperatura óptima determinada para lograr una viscosidad constante. Pero la temperatura no es el único factor que afecta la viscosidad. La velocidad de corte, las condiciones de flujo, la presión y otras variables, incluida la variabilidad de la materia prima, pueden afectar la viscosidad del proceso. Los sistemas de temperatura controlada también tienen un alto consumo de energía, altos costos del sistema, largos tiempos de instalación y una gran huella física y ambiental.

Rheonics' Soluciones

La medición y el control automatizados de la viscosidad en línea son cruciales para controlar la viscosidad del chocolate formulado (productos intermedios y final). Rheonics ofrece las siguientes soluciones, basadas en un resonador torsional equilibrado, para el control y optimización del proceso de fabricación:

- En línea Viscosidad mediciones: Rheonics' SRV es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

La medición de viscosidad en línea a través de SRV o un SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio que se utilizan para la medición de la viscosidad mediante los métodos tradicionales. El sensor está ubicado en línea para que mida continuamente la viscosidad del sistema formulado (y la densidad en caso de SRD). La consistencia se logra mediante la automatización del sistema de dosificación y mezcla a través de un controlador que utiliza mediciones continuas de viscosidad en tiempo real. Utilizando un SRV en la línea de proceso, se mejora la eficiencia mejorando la productividad, los márgenes de beneficio y los objetivos medioambientales. Ambos sensores tienen un factor de forma compacto para una instalación simple de OEM y de retroadaptación. No requieren mantenimiento ni reconfiguraciones. Ambos sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. Sin consumibles, SRV y SRD son extremadamente fáciles de operar con cero mantenimiento.

Rheonics' Ventaja

Diseño higiénico y sanitario.

Rheonics SRV y SRD están disponibles en tri-clamp y conexiones DIN 11851 además de conexiones de proceso personalizadas.

Tanto SRV como SRD cumplen con los requisitos de Cumplimiento de Contacto con Alimentos de acuerdo con las regulaciones de la FDA de EE. UU. Y la UE.

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Ocupan un tamaño reducido que permite la instalación en línea, evitando cualquier necesidad de espacio adicional o adaptador en la prensa/sistemas.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales de tinta. Estos sensores pueden hacer frente fácilmente a una reubicación regular. El elemento sensor se asienta directamente en el fluido, sin necesidad de carcasa especial ni jaula protectora.

Lecturas instantáneas precisas sobre las condiciones de impresión: descripción general completa del sistema y control predictivo

RheonicsEl software es potente, intuitivo y cómodo de usar. La viscosidad en tiempo real se puede controlar en una computadora. Múltiples sensores repartidos por toda la fábrica se gestionan desde un único panel. Las pulsaciones de presión del bombeo no afectan el funcionamiento del sensor ni la precisión de la medición. Además, el sensor es insensible a vibraciones o ruidos eléctricos de maquinaria externa.

Instalación fácil y no se necesitan reconfiguraciones / recalibraciones

Reemplace los sensores sin reemplazar o reprogramar la electrónica

Reemplazos directos para el sensor y la electrónica sin actualizaciones de firmware o cambios en el coeficiente de calibración.

Fácil montaje. Se atornilla en racores en línea roscados NPT de ¾ ”o conexiones bridadas.

Sin cámaras, O-ring sellos o juntas.

Se quita fácilmente para su limpieza o inspección.

SRV disponible con brida, DIN 11851 higiénico y tri-clamp Conexión para fácil montaje y desmontaje.

Bajo consumo de energía

Fuente de alimentación de CC 24V con menos de 0.1 A consumo de corriente durante el funcionamiento normal (menos de 3W)

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles. SRV tiene el rango operativo más amplio del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi y superior

- Rango de temperatura desde -40 hasta 300 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 + cP

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de colocar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Logre la calidad adecuada de la capa, reduzca los costos y mejore la productividad

Integre un SRV o SRD en la línea de proceso y garantice uniformidad y consistencia en todo el proceso de recubrimiento. Consiga colores y grosores constantes sin preocuparse por las variaciones de color o grosor. SRV (y SRD) monitorea y controla constantemente la viscosidad (y la densidad en caso de SRD) y evita el uso excesivo de pigmentos y solventes costosos. El suministro de tinta confiable y automático asegura que las prensas funcionen más rápido y ahorra tiempo a los operadores. Optimice el proceso de recubrimiento con una SRV y experimente menores tasas de rechazo, menos desperdicios, menos quejas de los clientes, menos paradas de prensa y ahorros en los costos de materiales. ¡Y al final de todo, contribuye a un mejor resultado final y un mejor medio ambiente!

Limpiar en el lugar (CIP)

SRV (y SRD) monitorean la limpieza de las líneas de tinta mediante monitororing la viscosidad (y densidad) del disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia para su propósito. Alternativamente, SRV proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ejecuciones.

Diseño y tecnología de sensores superiores.

Una electrónica sofisticada y patentada de tercera generación impulsa estos sensores y evalúa su respuesta. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT y 3” Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Ambientalmente amigable

Reduzca el uso de VOC (compuestos orgánicos volátiles) en su proceso, reduciendo la energía requerida para recuperarlo o los costos de eliminación. Fabrica de forma inteligente a la vez que ahorra costes, asegurando una alta calidad y protegiendo el medio ambiente.

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa del transmisor a prueba de explosión como en un montaje de riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las tuberías de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere una línea de derivación: el sensor puede sumergirse en línea. El caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento del recubrimiento al proporcionar pruebas repetidas, consecutivas y consistentes en el fluido.

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones