Producción de baterías - Control de calidad de densidad y viscosidad de líneas de mezcla y revestimiento de lodos de batería

Introducción

Las baterías de litio mantienen los elementos esenciales y la comodidad de la vida moderna funcionando con seguridad y confiabilidad. Tienen una larga lista de aplicaciones del mundo real: energía de electrónica de consumo, energía de vehículos eléctricos (EV), almacenamiento de energía solar, UPS, sistemas de alarma en ubicaciones remotas, equipos de movilidad y paquetes de energía portátiles. Actualmente, esta tecnología de batería está a punto de llevar la revolución en el transporte por carretera y el almacenamiento de energía de las energías renovables. El rendimiento de la batería y su vida útil constituyen un cuello de botella para los vehículos eléctricos, así como los sistemas de almacenamiento de energía eléctrica estacionaria para penetrar en el mercado. Una cosa ya está perfectamente clara: los procesos a lo largo de la operación de fabricación de la batería deben optimizarse para lograr las propiedades objetivo y mantener la calidad.

Objetivos de los productores de baterías

Sostenibilidad – Reducción del consumo de energía y materias primas

Los fabricantes de baterías tienen como objetivo reducir su huella ambiental tanto como sea posible. Se requiere un enfoque de fabricación circular, que utilice energía limpia para impulsar la fabricación de celdas de batería, y un abastecimiento consciente de materias primas.

Algunos están buscando formas de reciclar las baterías al final de su vida útil y reciclar los materiales nuevamente en la fabricación para "cerrar el ciclo".

Proceso de producción estable y competitivo.

Todas las soluciones de batería tienen la celda como el "mínimo común denominador". Para una mayor capacidad, una batería se compone de muchas celdas pequeñas conectadas en serie y en paralelo. En el mundo de la fabricación de baterías, esto es especialmente cierto: ningún paquete de baterías es más fuerte que su celda más débil.

Puede haber una diferencia significativa en el ciclo de vida y la calidad de las mejores y las peores células. Al repetir y estabilizar los procesos de fabricación, las soluciones de baterías en aplicaciones exigentes serán de mayor calidad.

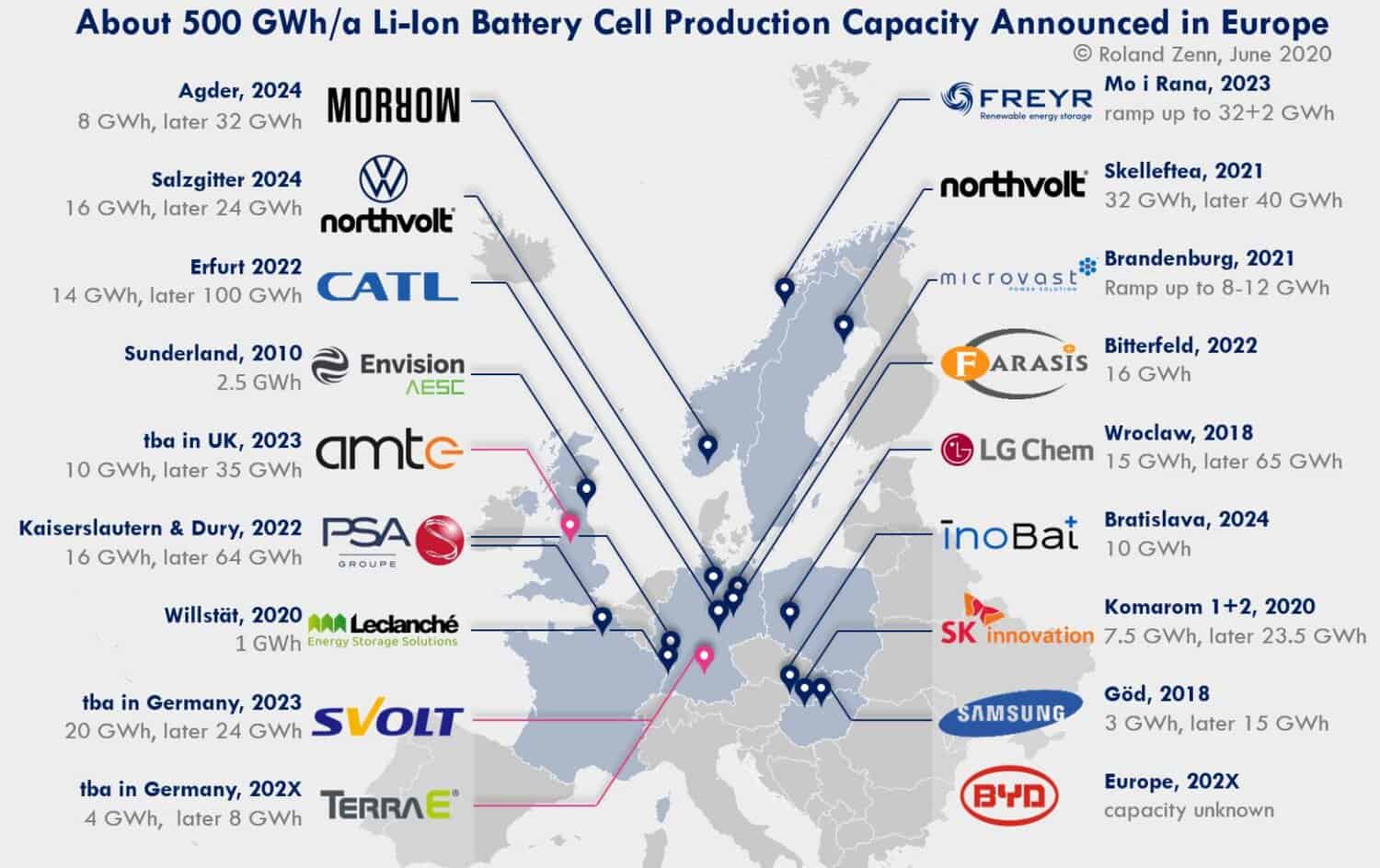

Aumento de la capacidad de producción

GigaFábricas de Baterías en Europa | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Producción de baterías

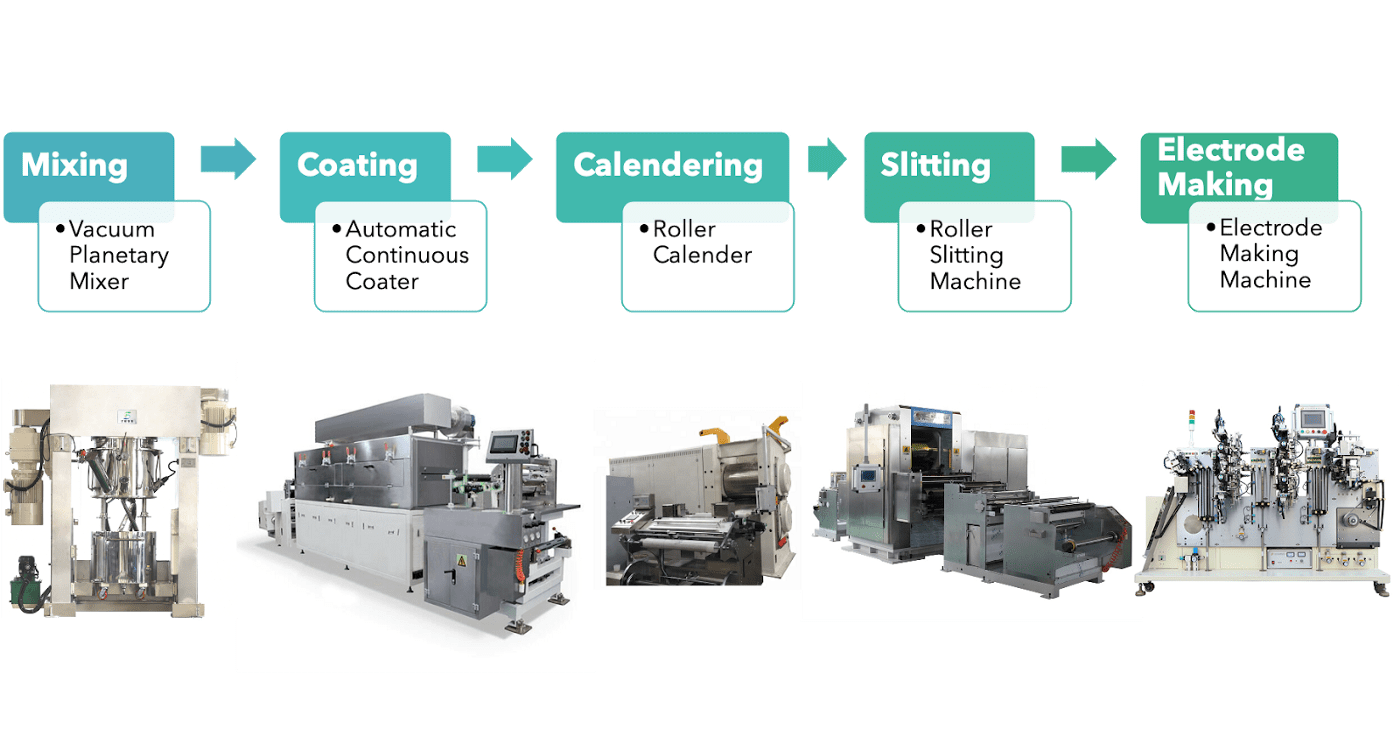

El primer paso en el ensamblaje de la celda es la deposición de una suspensión que contiene el material activo, el material conductor y el aglutinante polimérico en un solvente sobre una película de cobre o una película de aluminio (preparación de la suspensión y recubrimiento). A esto le sigue el secado, calandrado y dimensionado de los electrodos. Para ofrecer un rendimiento electroquímico deseable, el proceso de fabricación de varios pasos de los electrodos de la batería debe controlarse de cerca. Las lechadas son un sistema de suspensión muy complejo que contiene un gran porcentaje de partículas sólidas de diferentes productos químicos, tamaños y formas en un medio altamente viscoso. Una mezcla completa de la lechada es esencial para la homogeneidad. Las propiedades reológicas de las lechadas afectan atributos importantes: estabilidad de la lechada, facilidad de mezcla y rendimiento del recubrimiento, que afectan a los electrodos terminados. La composición y las condiciones de procesamiento aplicadas pueden tener un impacto en la reología de la suspensión resultante. La densidad y la viscosidad cuantifican las propiedades de flujo y caracterizan el grado de estructura dentro de la muestra y hasta qué punto domina el comportamiento sólido o líquido. En el proceso de fabricación de electrodos, la viscosidad de los componentes del proceso es especialmente significativa y juega un papel fundamental en los procesos de fabricación de baterías, como el recubrimiento. La viscosidad de la solución de aglutinante polimérico afecta el rendimiento del recubrimiento. Influye en la facilidad con la que se dispersan los polvos en su interior, la potencia requerida para mezclar y la velocidad de aplicación del recubrimiento uniforme. La teoría del electrodo poroso (PET) sugiere la relevancia de la densidad del electrodo positivo en el rendimiento general de las celdas de batería de iones de litio, validada por experimentos. Las celdas con alta densidad de electrodos positivos muestran una capacidad de descarga ligeramente mayor a bajas tasas de corriente, pero a altas tasas de corriente, las celdas con baja densidad de electrodos positivos muestran un mejor rendimiento.

Pasos en el proceso de fabricación de la batería.

BatteryBits en medio | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Planteamiento del problema

La dispersión de los componentes de la suspensión y sus estados, que determinan las propiedades físicas de las suspensiones, son fundamentales en el diseño y desarrollo de procesos de mezcla y recubrimiento para producir baterías de iones de litio.

- Los métodos de producción convencionales para lodos de electrodos de batería de iones de litio (LIB) se basan en procesos discontinuos o cuasi continuos.

- El proceso de mezcla continua consiste en la dosificación controlada de todos los componentes líquidos y sólidos y la microdistribución de las partículas sólidas en la fase líquida.

La delicada química de las células significa que el ahorro de tiempo y costes no puede producirse a expensas de la calidad, que debe seguir siendo muy alta. Controlar la densidad y la viscosidad para optimizar los procesos por lotes garantiza consistencia, calidad y ahorros significativos en costos de materiales. El control del proceso y la trazabilidad del proceso de mezcla continua se pueden mejorar con el monitoreo en líneaoring y control de densidad y viscosidad. La automatización respaldada por la integración en línea permite optimizar todos los procesos en las líneas de producción para agilizar la fabricación de baterías y satisfacer las crecientes demandas.

Desafíos del proceso

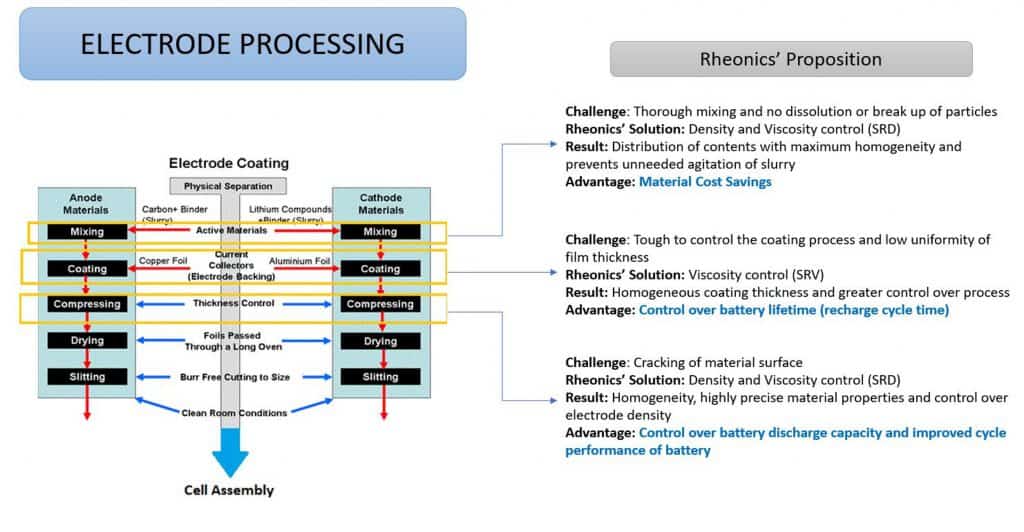

Monitoring y control de importantes parámetros de la lechada de electrodos: la densidad y la viscosidad son extremadamente relevantes en el desarrollo y fabricación de electrodos de alto rendimiento y su fabricación. Razones clave:

- Durante la mezcla de la suspensión, la agitación innecesaria deteriora y degrada las estructuras internas con el tiempo. El objetivo es lograr una mezcla completa de los constituyentes con la máxima homogeneidad y sin ruptura de partículas. El control de la densidad garantiza la composición correcta del material y la fracción constituyente y el control de la viscosidad garantiza la consistencia del proceso de preparación de la suspensión.

- Una suspensión de alta viscosidad causa problemas en el proceso de recubrimiento y una mala dispersabilidad da como resultado una baja uniformidad de la película. La uniformidad del espesor del revestimiento y la densidad de la capa son cruciales para garantizar el control sobre la vida útil (tiempo del ciclo de recarga) y la tasa de transferencia de iones de la batería, mientras que la regulación del espesor de la capa permite crear una batería más pequeña. El control de la viscosidad es esencial para lograr un espesor de recubrimiento homogéneo y desviaciones mínimas del espesor del recubrimiento.

- Una viscosidad más alta de la lechada de la batería aumenta la resistencia a la sedimentación en reposo y proporciona una película de electrodo más gruesa en el recubrimiento. La mayor viscosidad también puede hacer que el proceso de recubrimiento sea más difícil de controlar, lo que posiblemente conduzca a un recubrimiento irregular y una densidad de capa variable, lo que a su vez produce una velocidad de transferencia de iones variable y, por lo tanto, un tiempo de vida impredecible de la batería (y un tiempo de ciclo de recarga impredecible).

- La densidad del electrodo tiene un efecto sobre el rendimiento del ciclo y la pérdida de capacidad irreversible en las baterías de iones de litio. Debe monitorearse y controlarse dentro de los rangos apropiados según el requisito en el proceso de calendario.

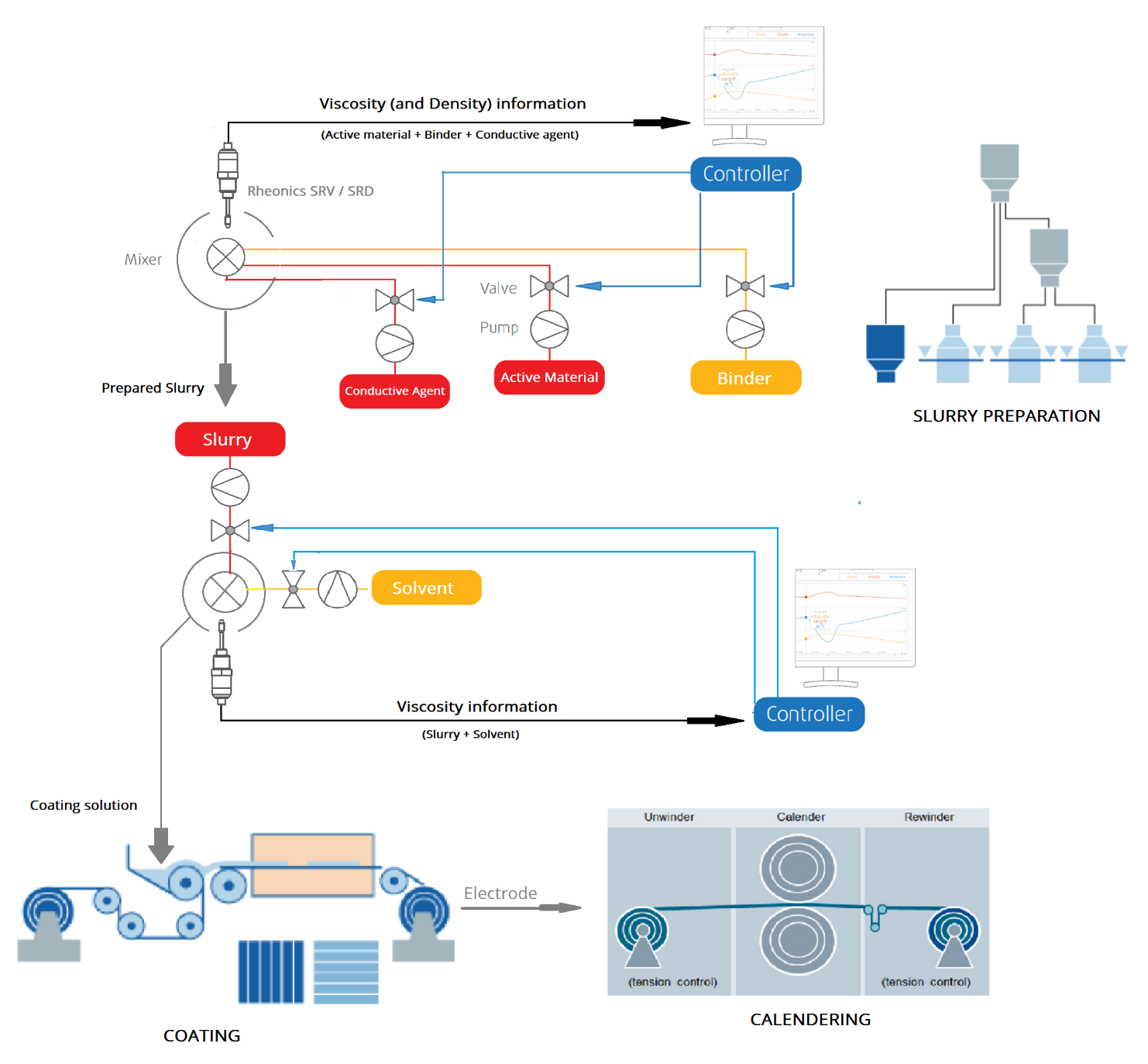

Rheonics'Proposición

La medición y el control automatizados de la viscosidad en línea son cruciales para controlar los parámetros de la lechada de electrodos en las etapas de preparación de la lechada y de recubrimiento y secado del proceso de fabricación de la batería, mientras que la densidad de los electrodos debe controlarse de cerca en la etapa de calandrado para un mejor rendimiento de la batería. Rheonics ofrece las siguientes soluciones para el control y optimización de procesos en el proceso de fabricación de baterías multipaso:

- En línea Viscosidad mediciones: Rheonics' SRV Este es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

Rheonics' Ventaja

Factor de forma compacto

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permite una fácil integración en cualquier flujo de proceso con extrema facilidad.

No hay caída de presión en la línea de proceso

Rheonics' SRV y SRD provocan una caída de presión insignificante en la línea de proceso. Las mediciones de viscosidad y densidad son extremadamente precisas y altamente repetibles en fluidos newtonianos y no newtonianos, monofásicos y multifásicos.

Insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje.

Mediciones precisas, rápidas y confiables

Una electrónica sofisticada y patentada de tercera generación impulsa estos sensores y evalúa su respuesta. La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad con SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Diseño y tecnología de sensores superiores.

Rheonics' SRD y SRV tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permite una fácil integración en cualquier flujo de proceso con extrema facilidad. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones y son perfectamente compatibles con los sistemas de comunicación industriales. Ambos sensores están disponibles con conexiones de proceso estándar de la industria como ¾” NPT y 1” Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV o SRD, brindando información de fluido de proceso muy valiosa y procesable, como densidad y viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible).

SRD: instrumento único, función triple

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa del transmisor a prueba de explosión como en un montaje de riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las tuberías de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor puede sumergirse en línea, el caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento de la mezcla al proporcionar pruebas repetidas, consecutivas y consistentes en el fluido.

Rheonics'Integración de soluciones en el proceso de fabricación de electrodos.

Productos sugeridos para la aplicación

• Amplio rango de viscosidad: supervise el proceso completo

• Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

• Construcción totalmente metálica (acero inoxidable 316L)

• Construido en la medición de temperatura del fluido

• Factor de forma compacto para una instalación simple en líneas de proceso existentes

• Fácil de limpiar, no requiere mantenimiento ni reconfiguraciones.

• Instrumento único para medir la densidad, viscosidad y temperatura del proceso

• Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

• Construcción totalmente metálica (acero inoxidable 316L)

• Construido en la medición de temperatura del fluido

• Factor de forma compacto para una instalación simple en tuberías existentes

• Fácil de limpiar, no requiere mantenimiento ni reconfiguraciones.