El rendimiento óptimo del proceso se puede garantizar mediante monitororing salud del purín continuamente. Ayuda a cumplir con los requisitos más estrictos de pureza y precisión de mezcla de las pulpas de próxima generación.

Las lechadas más nuevas no están bien definidas y requieren un ajuste fino para procesos específicos, lo que es posible con datos de sensores avanzados. La consistencia del proceso de obleas se mejora significativamente con información y automatización en tiempo real.

La optimización continua de la viscosidad / densidad contribuye a reducir el costo de propiedad del proceso CMP y los consumibles

- Evite problemas con las capacidades de alarma

Introducción a la aplicación

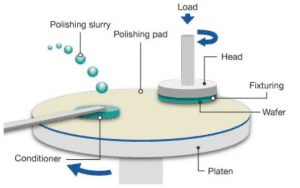

El pulido químico-mecánico (CMP) de superficies a menudo se asocia con la planarización químico-mecánica, que es un proceso de eliminación de materiales de la superficie por reacción química. CMP es un proceso de fabricación estándar en la industria de los semiconductores para fabricar circuitos integrados y discos de memoria.

Resumen del proceso de planarización químico-mecánica en la industria de fabricación de semiconductores | Fuente: Azom https://www.azom.com/article.aspx?ArticleID=12527

Se utiliza una lechada que contiene principalmente agua pura, un reactivo químico y diferentes partículas de pulido entre la almohadilla de pulido y la oblea.

¿Por qué es necesario el control del proceso de pulpa en CMP?

La industria de los semiconductores tiene que ver con la escala y el mantenimiento de un estricto control de calidad durante todo el proceso. En los procesos de múltiples máscaras, las lechadas CMP definen la textura de la superficie sobre la que se depositan las capas posteriores. Los componentes electrónicos con dimensiones más pequeñas requieren procesos CMP más sofisticados. El objetivo del cliente es tener obleas planas, lisas y pulidas.

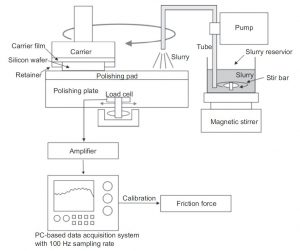

Diagrama esquemático del proceso CMP | Fuente: Mecanismos químicos y físicos del pulido químico mecánico dieléctrico (CMP), En libro: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, diciembre de 2016 | DOI: 10.1016 / B978-0-08-100165-3.00001-2

Con tamaños mínimos de características que caen por debajo de 10 nm, las especificaciones de defectos a nivel de oblea se han vuelto más estrictas. Como resultado, los procesos CMP se han vuelto más complejos y los estándares de calidad de la lechada se han vuelto más estrictos. Si bien la lechada puede controlarse estrictamente en el punto de fabricación (POM), las operaciones posteriores como el transporte, manipulación, mezcla, filtración y dispensación en la almohadilla pueden alterar sus propiedades químicas (por ejemplo, afectando oxidantes o aditivos). Cambiar dichos parámetros puede afectar el rendimiento del proceso y contribuir a defectos a nivel de oblea, afectando así la productividad del módulo. Para prevenir tales efectos indeseables, las propiedades químicas de la lechada deben monitorearse continuamente en el punto de uso.

Importancia de la viscosidad y densidad de la lechada de CMP en las operaciones de pulido

La información de viscosidad y densidad de la lechada proporciona información clave para evaluar la dispersión de las partículas en lechadas de CMP por la relación que existe entre viscosidad y tamaño de partícula. Proporciona información crucial para ayudar a los formuladores a adaptarse a sus requisitos individuales.

La consistencia de la lechada depende tanto de componentes químicos como mecánicos. Esta suspensión debe tener distribuciones de tamaño de partículas estrechas y uniformes y sólidos de densidad uniforme. El cambio de densidad indica una suspensión no uniforme, lo que altera la eliminación del pulido. Los filtros del mezclador pueden eliminar aglomeraciones y partículas grandes, pero las fluctuaciones de densidad son más insidiosas. Es posible que las partículas de lodo cumplan con las especificaciones y pasen por los filtros. La suspensión generalmente se envía concentrada y luego se diluye con agua o peróxido de hidrógeno en la fábrica. Un contenedor o tambor de lechada puede tener una mayor densidad en el fondo debido a una mezcla inadecuada. Inicialmente, la calidad del material entrante en la herramienta CMP depende de las prácticas de la fábrica combinadas con la mezcla y el almacenamiento en el sitio. monitororing La densidad de la lechada garantiza que se entregue la mezcla adecuada a las herramientas del proceso.

por monitororing pulpa entrante, la densitometría se ha convertido en el método común. Las variaciones en la densidad indican una suspensión no uniforme (es decir, es posible una mayor concentración de partículas grandes en un momento dado), lo que puede afectar la tasa de eliminación y provocar defectos.

- Densidad: indicador de los componentes de la lechada y las propiedades de la mezcla y un indicador eficaz para el control de la mezcla.oring Y control

- Viscosidad: indicador de la consistencia de la mezcla

Limitaciones de otros parámetros:

- pH: las lechadas están tamponadas químicamente, variación insignificante con cambios en la proporción de mezcla

- ORP (potencial de oxidación-reducción): no cambia con la proporción de mezcla en la mayoría de las mezclas de lechada de CMP

- Conductividad o TDS: generalmente tiene una buena sensibilidad a la relación de mezcla, a menudo no se puede usar como un parámetro de control independiente, los valores de conductividad varían en diferentes lotes de la misma lechada, también pueden variar con el envejecimiento del mismo lote de lechada durante la vida de almacenamiento recomendada

Rheonics'Soluciones para control y garantía de calidad de lodos CMP de semiconductores.

La medición y el control automatizados de la viscosidad en línea son cruciales para controlar la viscosidad durante el proceso de fabricación y garantizar que las características críticas cumplan plenamente con los requisitos en múltiples lotes, sin tener que depender de métodos de medición fuera de línea ni técnicas de toma de muestras. Rheonics ofrece las siguientes soluciones para el control y optimización de procesos,

Medidores de viscosidad y densidad

- En línea Viscosidad mediciones: Rheonics' SRV es un dispositivo de medición de viscosidad en línea de amplio rango capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición de densidad y viscosidad simultánea en línea. Si la medición de la densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares a las del SRV junto con mediciones de densidad precisas.

Integrado, llave en mano calidad Management

Rheonics ofrece una solución integrada llave en mano para la gestión de la calidad compuesta por:

- En línea Viscosidad mediciones: Rheonics' SRV - un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada

- Rheonics Monitor de proceso: un avanzado controlador de seguimiento predictivo para monitorear y controlar en tiempo real las variaciones de las condiciones del proceso

- Rheonics RheoPulso y automática dosear: Un sistema autónomo de nivel 4 que garantiza que no se comprometa con los límites de viscosidad establecidos y activa automáticamente válvulas de derivación o bombas para dosificar de forma adaptativa los componentes de la mezcla.

El sensor SRV está ubicado en línea, por lo que mide continuamente la viscosidad (y la densidad en el caso de SRD). Las alertas se pueden configurar para notificar al operador de la acción necesaria o todo el proceso de gestión se puede automatizar completamente con RPTC (Rheonics Controlador de seguimiento predictivo). El uso de un SRV en una línea de proceso de fabricación mejora la productividad y los márgenes de beneficio y logra el cumplimiento normativo. Rheonics Los sensores tienen un factor de forma compacto para una sencilla instalación OEM y de actualización. No requieren mantenimiento ni reconfiguraciones. Los sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. Al no utilizar consumibles y no requerir recalibración, SRV y SRD son extremadamente fáciles de operar, lo que resulta en costos de funcionamiento de por vida extremadamente bajos.

Una vez que se establece el entorno del proceso, generalmente se requiere poco esfuerzo para mantener la coherencia de la integridad de los sistemas; los operadores pueden confiar en el estricto control con Rheonics Solución de gestión de calidad de producción.

Diseño y tecnología de sensores superiores.

La electrónica sofisticada y patentada es el cerebro de estos sensores. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT, DIN 11851, brida y Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa de transmisor como en un montaje en riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las líneas de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Opciones de comunicación analógica y digital

Opciones de comunicación digital opcionales

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor se puede sumergir en línea; el caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el rendimiento de la mezcla proporcionando pruebas repetidas, consecutivas y consistentes en el fluido.

Ubicaciones de control de calidad en línea

- En tanques

- En las tuberías de conexión entre varios contenedores de procesamiento.

Instrumentos / Sensores

SRV Viscosímetro O un SRD para densidad adicional

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, RheonicsLos viscosímetros y densímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones