Maasmond BV logra una impresión precisa y uniforme del color con Rheonics Sistema SRV y RPS InkSight

DETALLES

Aplicación

Control de calidad de impresión en unidades de impresión flexográfica y laminado.

Desafío

- Las mediciones de la viscosidad de la copa no tienen la precisión para contrarrestar los problemas de impresión relacionados con la viscosidad dentro de la prensa con simplicidad

- La calibración manual de viscosímetros con una taza o algún tipo de referencia es tediosa e ineficiente

Solución

- La Rheonics El viscosímetro SRV proporciona mediciones ultraestables, repetibles y precisas sin necesidad de recalibración

- Además de un control de calidad de impresión superior, el sensor ofrece una gran cantidad de información sobre el comportamiento de las tintas, transformando así las operaciones de control de calidad a un nivel completamente nuevo.

- Con RPS InkSight, el control de calidad de impresión totalmente automático es posible con extrema simplicidad e intuición

USUARIO

Empresa: Maasmond B.V.

Ubicación:

Oostvoorne, Países Bajos

Persona de contacto: Bert Verweel, director y propietario

Primero, un poco sobre la compañía

Maasmond es una empresa familiar (fundada en 1969) con 50 años de experiencia en la transformación de papel y plásticos. Para la conversión de etiquetas y envases alimentarios y no alimentarios, disponemos de una amplia gama de modernas prensas de impresión flexográfica de banda ancha y estrecha (tintas UV y a base de solvente), laminado (adhesivos a base de agua y solvente), troquelado, troquelado y perforado. máquinas. Maasmond produce una amplia gama de etiquetas de alta calidad y envases flexibles que cumplen con los más altos estándares de envasado de alimentos.

- ¿Podría hablarnos sobre su empresa y sus operaciones? ¿Cuánto tiempo tiene su empresa en experiencia?

Respuesta:

Maasmond es una empresa familiar (fundada en 1969) con 50 años de experiencia en la transformación de papel y plásticos. Para la conversión de etiquetas y envases alimentarios y no alimentarios, disponemos de una amplia gama de modernas prensas de impresión flexográfica de banda ancha y estrecha (tintas UV y a base de solvente), laminado (adhesivos a base de agua y solvente), troquelado, troquelado y perforado. máquinas. Maasmond produce una amplia gama de etiquetas de alta calidad y envases flexibles que cumplen con los más altos estándares de envasado de alimentos.

- ¿Cómo y cuándo se enteró de Rheonics ¿Solución de impresión (RPS)?

Respuesta:

Llevo algunos años buscando sensores de viscosidad de repuesto. En diciembre de 2017, encontré el sitio web de Rheonics y lo que me atrajo de inmediato es su compacidad, robustez (soporta altas presiones y ambientes abrasivos) y precisión. En enero de 2018, durante 2 días probamos algunos sensores e inmediatamente nos dimos cuenta de que este sensor es fenomenal en términos de precisión y estabilidad. Durante estas pruebas variamos la cantidad de disolvente e incluso se pudo registrar la influencia del retardador y del acelerador.

- Antes de implementar el RPS, ¿cuáles eran los principales desafíos que enfrentaba y necesitaba resolver?

Respuesta:

La desventaja de todos los sensores existentes en el mercado es que siempre hay que calibrarlos manualmente con una taza para tener algún tipo de referencia. A menudo, al preparar y ajustar un color, la primera pregunta era si la viscosidad era correcta y si el sensor estaba calibrado. En ese momento, la viscosidad de los colores variaba mucho (valores desviados debido a la falta de calibración), mientras que ahora trabajamos con valores fijos y, por lo tanto, somos mucho más rápidos en el color. La dosificación de los disolventes fue gruesa provocando una considerable desviación de la viscosidad.

- ¿Pudiste resolver los desafíos?

Respuesta:

El mayor desafío fue acostumbrarse a la unidad mPa.s porque hemos estado trabajando con la “unidad” de la Copa Din durante décadas. Al principio convertimos mPa.s a Cup segundos, pero pronto decidimos que esto es una tontería, tenemos un sensor que funciona con la unidad correcta con valores repetibles así que usémoslo. Sensor también nos ha proporcionado un gran conocimiento extra sobre el comportamiento de las tintas, incluso nos atrevemos a decir más de lo que saben los proveedores de tintas.

- ¿Qué valor aportó este sistema en términos de calidad de impresión, productividad, ahorro y ROI?

Respuesta:

Solo por la precisión del sensor y el control, la viscosidad se mantiene con extrema precisión durante la producción, los valores dE se han vuelto más constantes y precisos. Por ejemplo: para repetir el pedido, usamos tinta residual y dosificamos la cantidad de tinta que falta y podemos mantener el mismo valor de viscosidad que la primera vez que se imprimió el color. Esto da mucha confianza entre los impresores. Por el conocimiento adquirido y el comportamiento de la tinta sobre los sustratos sobre los que imprimimos, sabemos qué valores de viscosidad deben cumplirse, lo que ahorra mucho tiempo, reduce los desperdicios y desperdicios (debido a las pruebas manuales y configuraciones).

La mayor confianza en el control de la calidad de impresión con RPS nos ha permitido realizar trabajos de mayor margen y calidad en los que los propietarios de las marcas tienen especificaciones de color muy estrictas. Tenemos un cliente y un competidor que también suministra papel de aluminio, sus valores de dE2000 están entre 4-5, el nuestro por debajo de 2. Nuestro precio de venta es más alto que el de la competencia y en este caso el precio determina la calidad. Siempre nos esforzamos por obtener valores bajos de dE2000 para mantener el nivel de calidad lo más alto posible y dificultar la competencia. El sistema tiene otras capacidades avanzadas, como la capacidad de detectar el ensuciamiento / taponamiento de la línea de impresión. Estas funciones inteligentes de RPS InkSight prolongan la vida útil de nuestras prensas de impresión en al menos 2 años.

Las funcionalidades del sistema se extienden al análisis de fallas y resolución de problemas efectivos. La semana pasada, experimentamos "Ghosting" en nuestros trabajos de impresión, que se debe principalmente a que el anilox no suministró suficiente tinta de manera constante durante todo el proceso de impresión. Resolvimos este problema agregando acetato de etilo (asegura que la tinta se disuelva bien y se seque más rápido) a la tinta en varios pasos. La viscosidad bajó de 45 a 32 mPa.s. La viscosidad en mPa.s ha disminuido drásticamente, sin embargo, si se midiera con una taza, no se podría medir ningún cambio importante, tal vez 0,5-1 s. Los vasos no tienen la precisión para contrarrestar eficazmente estos problemas dentro de la prensa con la simplicidad e intuición que el sistema RPS brinda a nuestros operadores.

El gobierno holandés exige realizar un seguimiento y comprobar cuántas emisiones de disolventes tiene Maasmond, para lo cual debemos realizar mediciones de emisiones y administrar el balance de disolventes. Hemos visto los últimos 2 años que el consumo de solventes disminuye, especialmente en 2020 vemos una disminución enorme. En ese año, la laminadora estaba equipada con el control de viscosidad de Rheonics, lo que resultó en una reducción del 21% de acetato de etilo.

- ¿Qué tan fácil / difícil fue poner en marcha el RPS en su proceso? ¿Cuáles son sus comentarios sobre el funcionamiento y la usabilidad del sistema y el software? ¿Fue fácil para sus operadores entenderlo y adaptarse a él?

Respuesta:

En realidad, el software y el hardware son plug and play.

Una característica clave de la Rheonics El viscosímetro SRV es su facilidad de integración en línea, lo que significa menores costos y esfuerzos de instalación. El SRV no exige cómo se instala. Debido a las dimensiones compactas del sensor, apenas ocupa espacio. No genera ninguna resistencia en la línea de suministro y además mantiene el sensor limpio en todo momento. Las vibraciones causadas por las pulsaciones de la bomba o la máquina no influyen en el sensor, lo que supone una gran ventaja competitiva respecto a otros sistemas similares. Por ejemplo, en el caso de Inkspec, los sensores deben configurarse de forma aislada; de lo contrario, se producirán vibraciones (incluso los sensores influyen mutuamente en la medición de cada sensor individual), lo que es claramente visible en las máquinas donde se utilizan los sensores Inkspec. Esto ocupa mucho espacio y encarece la instalación.

El año pasado instalamos un segundo RPS en la plastificadora, los operadores solo necesitaban una breve explicación. Los operadores estaban acostumbrados a pensar en segundos de taza y, una vez acostumbrados a la nueva unidad, saben exactamente lo que están haciendo. Las viscosidades de los adhesivos de 2 componentes son bajas y pueden desviarse muy rápidamente debido a la alta tasa de evaporación del acetato de etilo. El software RPS InkSight muestra en tiempo real cuál es la viscosidad y el control proporciona una compensación por la evaporación real. Aquí también se aplica que para diferentes sustratos deben usarse ciertas viscosidades para el adhesivo y eso ahora es perfectamente posible. Lo que me llamó la atención es que los adhesivos se preparan con mayor precisión, al menos la cantidad de acetato de etilo que hay que añadir a la receta. El software muestra inmediatamente cuando se está dosificando demasiado o muy poco, lo que no era el caso antes. Además, durante la operación, cuando se agrega adhesivo fresco al balde, el operador ve lo que sucede y se ha convertido en un desafío preparar el adhesivo con la mayor precisión posible.

- ¿Hay algo sobre la tecnología del Rheonics ¿Soluciones que le gustaría destacar específicamente? ¿Con qué precisión y confiabilidad funcionan estas soluciones dentro de la prensa en términos de los objetivos de su proceso?

Respuesta:

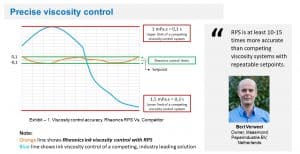

Al comprar nuevos sensores, mi objetivo era tener sensores precisos y compactos con poco mantenimiento. En términos de precisión y confiabilidad, el sensor y el control han superado nuestras expectativas / objetivos y han dado lugar a mejoras en la calidad del color, la eficiencia y la automatización. Después de haber evaluado, analizado y probado diferentes soluciones y tecnologías para la gestión de la calidad de impresión, creo que RPS es una adición extremadamente valiosa a nuestra prensa: hace que el control de la variable más importante: la 'viscosidad de la tinta' sea súper fácil, intuitivo y revolucionario en términos de precisión. Establece un nuevo punto de referencia en términos de precisión. RPS es al menos 10-15 veces más preciso que otros controles de viscosidad de tinta líderes existentes en el mercado.

Imprimimos en una diversidad bastante grande de láminas y papel, donde se deben manejar diferentes viscosidades y con la experiencia que tenemos ahora nos dice cuánto debe diluirse una tinta para una determinada intensidad de color. A menudo, usamos un cierto que se usa para imprimir en diferentes sustratos, por lo que se deben usar diferentes viscosidades, por ejemplo, imprimir en cierto color en papel (se necesita alta viscosidad) y este mismo color se usa para imprimir en papel de aluminio (viscosidad relativamente baja ). Registramos para cada pedido, por color, la viscosidad y qué cilindro anilox se usó, por lo que sabemos exactamente qué viscosidad manejar para tener la densidad de color correcta, lo que da como resultado un tiempo de configuración más rápido.

Otra ventaja práctica con RPS es que se dosifican cantidades muy pequeñas de disolvente durante el control de viscosidad para compensar la evaporación real. La mayoría de los otros sistemas requieren cantidades bastante grandes de tinta en la lata para evitar la fluctuación de la viscosidad causada por la dosificación de grandes cantidades de disolvente durante períodos relativamente largos. Una gran cantidad de tinta provoca la estabilización de la viscosidad. En el caso de la RPS, se dosifican cantidades de hasta 10 g. Para poder bombear la tinta a través del sistema, necesitamos al menos 4 kg de tinta y en ocasiones solo nos quedan 4.5 kg como tinta residual, mientras que la viscosidad se ha mantenido estable todo el tiempo porque se dosifican cantidades muy pequeñas. Esto significa que se debe preparar menos tinta para un pedido y se crea menos tinta residual. Esto también hace que el RPS sea único, ya que mantiene pequeñas cantidades de tinta con una viscosidad constante.

En el caso de controles de viscosidad calibrados manualmente, los operadores a menudo se inclinarán a usar un cilindro anilox diferente con un volumen diferente o al usar barniz para influir en la intensidad del color, lo que dará como resultado tiempos de preparación más largos.

Esto asegura que realmente hemos logrado una especie de estandarización de colores de impresión en los diferentes sustratos. Esto ahorra mucho tiempo. Con los sistemas calibrados manualmente, esto es difícil de hacer. Cualquier operador necesita tener la disciplina para calibrar los sensores antes de configurar la prensa y, a menudo, no tiene tiempo para hacerlo.

- En su opinión, ¿el RPS ofrece alguna propuesta única a las imprentas? Tu crees Rheonics ¿Podrá tener un impacto en la industria de la impresión flexográfica con la RPS?

Respuesta:

En primer lugar, es el único sensor que ha sido calibrado por el proveedor y luego nunca necesita ser calibrado de nuevo. Con este sensor es posible almacenar valores de viscosidad, haciendo posible la automatización. La variable más importante se mide con sensores que no necesitan calibrarse manualmente para cada punto de ajuste, lo que elimina los errores causados por el operador.

Una buena comparación de la Rheonics Los sensores con sensores disponibles en el mercado son un distanciómetro láser y determinan la profundidad de un pozo dejando caer una piedra y midiendo el tiempo que tarda en llegar al fondo. Con roca y reloj el pozo tiene una profundidad de 21,3 segundos, en caso de que el pozo no sea lo suficientemente profundo el chico con reloj dice “cava otros 0,5 segundos” o en caso de Rheonics, excave con una precisión de unos pocos mm.

Si hablo con el vendedor/técnico de la tinta y hay problemas con algún cliente, casi en todos los casos es porque la viscosidad de la tinta es muy viscosa. Incluso con los colegas, cuando se detecta un error durante la impresión, generalmente se debe a que se dosifica demasiado solvente en la tinta, lo que disminuye el color.oring fuerza.

Una de las razones por las que todo el mundo acepta que la viscosidad se expresa en segundos es que no había sensores “fiables y reproducibles” que midieran en la unidad correcta, por lo que no había alternativa.

Creo que el sistema RPS eleva los estándares de seguridad y las posibilidades de automatización dentro de la prensa y establece un nuevo punto de referencia para las empresas de impresión en términos de calidad, rentabilidad, precisión y exactitud del color, gestión del consumo de tinta y disolventes, conocimientos y control de los operadores e impacto medioambiental. Estoy seguro de que dejará una huella en la industria de la impresión flexográfica, ya que pone la variable de impresión más importante, es decir, la viscosidad de la tinta, al alcance de los impresores. Rheonics Los sistemas de sensores RPS y SRV aportan las siguientes ventajas significativas y una propuesta única:

Ventajas técnicas: automatización de prensas, control de calidad, eficiencia, precisión y medio ambiente

- Control de la calidad de la tinta mucho más estricto y preciso (al menos de 10 a 15 veces) en comparación con otros sistemas equivalentes en el mercado.

- Tiempo de configuración más rápido y densidad de color precisa: con la ayuda de la experiencia y la repetibilidad del sensor, funciones de configuración de trabajo de carga del software

- Viscosidad compensada por temperatura: preocupaciones menores sobre las variaciones estacionales o cualquier factor que pueda afectar la temperatura (y por lo tanto la viscosidad)

- Compensación por evaporación: control estricto y 'resolución fina' de la adición de solvente en pequeños pasos, todo lo que lleva a ahorros de solvente y tinta

- Reduce el tiempo de instalación y el desecho de la instalación: los operadores pueden volver a ejecutar un trabajo previamente cargado utilizando las funciones 'Guardar trabajo' y 'Cargar trabajo', lo que reduce el desperdicio

- Análisis de fallas y resolución de problemas efectivos: la mayoría de los problemas de impresión relacionados con el color y la calidad se atribuyen a problemas de viscosidad. Los datos de los sensores y el sistema RPS garantizan una detección de fallas eficiente, un análisis integral de la causa raíz y acciones correctivas efectivas de una manera simple e intuitiva.

- Reducción de las emisiones de solventes y reducción de desechos y desperdicios en comparación con la manipulación y las configuraciones manuales.

- Reducción del tiempo de secado y ahorro debido a la menor necesidad de recuperación de disolvente debido al uso óptimo de disolvente en la tinta.

Instalación y usabilidad

- Tamaño compacto: tamaño reducido en la prensa, no se ve afectado por el medio ambiente, vibraciones, etc. Otros sistemas similares requieren un esfuerzo de instalación significativo y una huella dentro de la prensa. Solo necesitábamos instalar el sensor directamente en la manguera de tinta, usando una T de ¾ ”disponible en el mercado.

- El software es intuitivo, fácil de usar y valioso. Además, es útil para ayudar a los operadores a mejorar el conocimiento de los operadores sobre las correlaciones de la viscosidad y la intensidad del color; ahora tienen una forma inteligente de comprender, experimentando para mejorar el conocimiento sobre el comportamiento de las tintas, útil en trabajos actuales y futuros. El software se realiza en colaboración con los operadores, lo que ha resultado en una interfaz muy fácil de usar. De vez en cuando, un operador quiere ver cómo se ha comportado la viscosidad durante la producción de un pedido, qué tan estable era.

Rentabilidad

- Ahorro en el consumo de solvente y tinta (también mantenimiento de registros del consumo de solvente): un control más estricto conduce a un menor consumo de solvente y tinta debido al algoritmo innovador + superioridad del sistema.

- La reducción de los tiempos de configuración conduce a la mejora de la productividad y la capacidad para terminar más trabajos de impresión al mismo tiempo.

- Capacidad para aceptar trabajos de mayor calidad y márgenes más altos (dE <2) aumentando la rentabilidad y brindando una ventaja competitiva

Algunas imágenes del sistema RPS InkSight

- Rheonics Consola SmartView integrada en máquinas de impresión

- Algunas imágenes que muestran la instalación en línea de los viscosímetros SRV dentro de la prensa

- Armario de control autónomo

Todos Rheonics Los productos están diseñados para soportar los entornos de proceso más hostiles, altas temperaturas, altos niveles de impactos, vibraciones, abrasivos y productos químicos.

Artículos Relacionados

La revista FTA Flexo presenta una Rheonics Estudio de caso de usuario: “Estandarización de la viscosidad: el enfoque de una impresora”

Revista centrada en la impresión flexográfica: Flexo (https://www.flexography.org/flexo-magazine/) publica un artículo detallado que muestra la Rheonics Viscosímetros SRV y la solución RPS InkSight Multi-Station Ink Control en la ubicación de un cliente en los Países Bajos. Encuentre el enlace a la publicación.

Estandarización de la viscosidad en la impresión flexográfica

En la historia de nuestra empresa hemos aplicado todo tipo de sensor de viscosidad: rotacional, bola descendente, pistón descendente y onda acústica. La similitud entre estos sensores es que todos están calibrados con una copa, en nuestro caso la copa DIN con salida de 4 mm. En sí mismo, esto funcionó bien y debido a la falta de una alternativa mejor ...