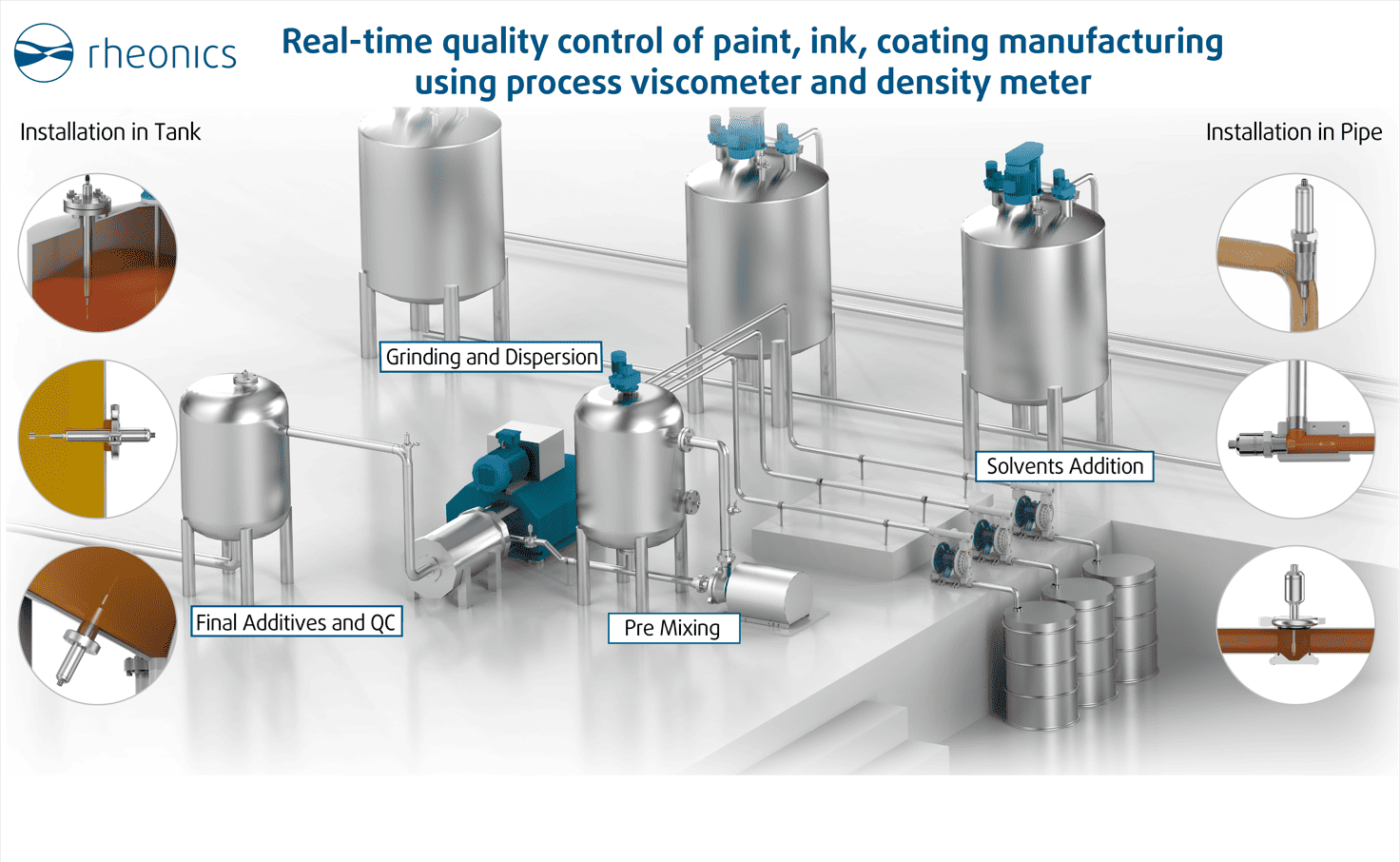

Los procesos de fabricación de pinturas, tintas y recubrimientos siguen pasos similares, desde la mezcla inicial hasta el embalaje o almacenamiento final, requiriendo un proceso de trituración y dispersión. En todas las etapas, Rheonics Los sensores encuentran un uso adecuado.

Rheonics ofrece sensores en línea de viscosidad y densidad para monitorear y controlar todos los procesos requeridos para pintura, tinta y recubrimiento, con reproducibilidad y repetibilidad inigualables, lo que permite la automatización completa del proceso sin muestreo manual.

Descripción

Los términos pintura, tinta y recubrimiento comparten algunas de sus materias primas y sus procesos de producción, pero difieren en sus propiedades específicas, composición y aplicaciones finales. Repasemos brevemente cada uno en detalle.

Pintar

Es una mezcla fluida homogénea destinada a solidificarse una vez aplicada sobre una superficie. Se puede utilizar para colorear, proteger o agregar textura a la superficie donde se aplica. Se puede encontrar en diferentes colores y con características específicas, como alto nivel de adherencia, impermeabilidad, etc. previstas para diferentes aplicaciones finales. La pintura se compone de pigmentos, disolventes, resinas y otros aditivos.

Algunas empresas líderes del mercado de pinturas son [4]:

- PPG Industries

- Sherwin-Williams

- Pintura Akzo

- Pintura Nippon

Tinta

Es una solución líquida o pastosa que se utiliza principalmente para imprimir, dibujar, escribir o agregar colores decorativos a una superficie. La tinta está compuesta principalmente de pigmentos y aglutinantes, llamados “vehículos”, que transportan los pigmentos. También se pueden utilizar disolventes, resinas, ceras, tintes y otros materiales aditivos para definir el espesor, la viscosidad, el tiempo de secado y la apariencia de la tinta cuando está seca.

Las empresas líderes en tintas son:

- Siegwerk

- Tinta Toyo

- Sol químico

- Grupo de pedernal

Estucado

Recubrimientos, en este contexto, se refiere a cualquier fluido utilizado para cubrir una superficie, ya sea mediante brocha, pulverización, inmersión o rodillo. El término puede ser similar a pinturas pero abarca muchos más tipos, como emulsiones, esmaltes, lacas, etc. Sus propiedades también cambian en función de la aplicación final prevista.

Pinturas, tintas y recubrimientos en diferentes industrias.

Las pinturas, tintas y revestimientos se utilizan en múltiples industrias, como se detalla en la siguiente tabla.

Tabla 1: Pintura, tinta y recubrimiento en diferentes industrias

| Industria | Pintar | Tinta | Estucado |

|---|---|---|---|

| Automotriz | pintura solida Esmalte de uretano esmalte alquídico Barniz automotriz o pintura de polietileno transparente Pintura metálica | Tinta de tampografía Tintas de inyección de curado UV Tintas de serigrafía Tintas de impresión digital | Laca acrílica Recubrimientos de alcoholes minerales Acetona y MEK |

| Bebidas y alimentos | epoxis | Tintas de calidad alimentaria | -- |

| Informática | -- | tintas conductoras Tintas biosensoras | Recubrimientos biocompatibles Recubrimiento de azúcar Recubrimiento de película |

| Empaque | -- | Tintas de huecograbado Tintas flexográficas | Recubrimientos de alcoholes minerales |

¿Cómo se fabrican las pinturas, las tintas y los revestimientos?

Las pinturas, tintas y recubrimientos comparten materias primas similares para su producción. Estos materiales pueden ser pigmentos, solventes, resinas, colorantes, aglutinantes, etc. En términos generales, los pigmentos aportan el color, los solventes facilitan su aplicación, las resinas definen las propiedades de secado y los aditivos modifican las características únicas de cada producto. Por ejemplo, las pinturas o recubrimientos para la industria automotriz varían completamente para aquellos utilizados en los procesos de fabricación de barcos, debido a las condiciones de trabajo y los materiales de la superficie a los que estará expuesta o aplicada la pintura.

Existen dos tipos de bases para estos fluidos, que son agua y disolvente. Estos tienen un gran impacto en las propiedades finales del fluido y el impacto ambiental del producto.

Fluidos a base de agua: Los fluidos a base de agua (acrílicos a base de agua y pinturas de látex acrílico) son soluciones relativamente nuevas. Tienen la principal ventaja de ser ecológicos y no presentar riesgo para la salud por inhalación durante la aplicación ya que tienen un bajo grado de VOC (Compuestos Orgánicos Volátiles). Necesitan más tiempo para secarse una vez aplicados, pero las superficies recubiertas también son más fáciles de limpiar más adelante.

Fluidos a base de solventes: Los fluidos a base de disolventes (conocidos como alquídicos o a base de aceite) eran la única opción conocida desde hace algún tiempo. Contienen compuestos orgánicos volátiles (COV) en alto grado, por lo que presentan algunos riesgos para el medio ambiente y la salud cuando se utilizan. Las capas obtenidas tienen una mayor resistencia al medio ambiente, por lo que este tipo de pinturas se utilizan para condiciones duras cuando sea necesario.

Pigmentos

Los pigmentos son sólidos de color que se utilizan para definir el color (proceso de pigmentación), el volumen y otras características químicas y físicas de la pintura, las tintas y los recubrimientos. Los tipos de pigmentos más comunes son:

- Pigmentos orgánicos

- Pigmentos inorgánicos

- pigmentos funcionales

- pigmentos de efectos especiales

Cada uno tiene ciertos comportamientos mientras se mezcla. Por ejemplo, los pigmentos orgánicos pueden crear fácilmente aglomerados o grumos de sólido en la mezcla, mientras que los pigmentos inorgánicos son más fáciles de dispersar.

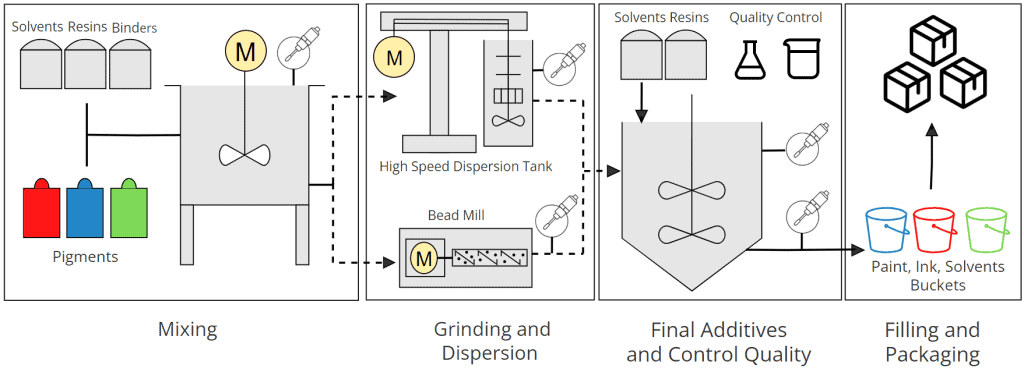

El proceso de fabricación de estos productos puede ser similar en un flujo de producción amplio.hart ver de la siguiente manera.

- El proceso comienza con un mezcla de las materias primas. Por ejemplo, pigmentos (que se suministran principalmente en polvo de grano parcialmente fino), resinas, disolventes y otros aditivos para pinturas y revestimientos. Mientras que en el caso de la tinta, la mezcla se compone principalmente de aglutinantes y pigmentos.

- Luego es necesario dispersar la mezcla, un proceso que a menudo se denomina molienda pero implica más pasos como humectación y estabilización. La intención aquí es romper cualquier posible grumo o aglomeración de sólidos y obtener el fluido más fino posible. El tipo de maquinaria y el proceso de molienda cambian entre productos y se describen con más detalle en las siguientes secciones.

- Controles de calidad y se pueden agregar y mezclar más materiales para características específicas del producto final.

- Empaque y distribución.

Relevancia de la viscosidad y la densidad en los procesos de producción de pinturas, tintas y revestimientos

Durante todo el proceso de pinturas, tintas y recubrimientos, durante la producción, envasado y aplicación, la viscosidad y densidad del fluido son de gran relevancia.

Propiedades de pintura, tinta y revestimiento, relacionadas con la viscosidad y la densidad.

La viscosidad y la densidad son propiedades importantes de la pintura, la tinta y el recubrimiento porque definen propiedades clave como:

- Acabado de la superficie

- Capa y espesor final

- Adhesión

- Eficiencia de transferencia de pintura

- Deposición de recubrimiento

- Seguridad ambiental y laboral

- Gravedad específica

- Concentración de sólidos

- Espesor del fluido

Monitoreo en tiempo realoring y la gestión de la viscosidad y densidad de la pintura, la tinta y el recubrimiento en línea, permite a los usuarios:

Evite el muestreo manual: Los instrumentos y métodos de medición fuera de línea son en su mayoría confusos, consumen mucho tiempo, tienen baja precisión y no son adecuados para la revisión histórica durante todo el proceso. Deje las herramientas fuera de línea solo para procedimientos de control de calidad, pero permita la automatización completa con un viscosímetro de proceso en línea en tiempo real para permitir la automatización completa del proceso.

Reducir errores: monitor completooring La medición de la viscosidad del fluido permite detectar todas las variaciones que pueden provocar cambios significativos en las propiedades del fluido. La detección temprana conduce a acciones tempranas para reducir los errores.

Control más estricto: Monitoreo en tiempo realoring de viscosidad permite al usuario mejorar los sistemas de control. Las lecturas en línea no significan retrasos ni cambios en las condiciones del fluido cuando se miden (las variaciones en la temperatura, la presión y el flujo afectan la viscosidad de un fluido no newtoniano), que son limitaciones comunes con los viscosímetros fuera de línea. Rheonics El sistema integrado de control también permite un control increíblemente estricto mediante la adición de pequeñas cantidades de disolventes calculadas por los sistemas. Revisa más sobre Vista de tinta y Pista de pintura .

Mejorar calidad: El usuario puede cumplir con las especificaciones y propiedades del producto requeridas en base a un estricto control.oring de viscosidad, y fácil comparación entre trabajos anteriores, permitiendo mayor calidad en el producto final.

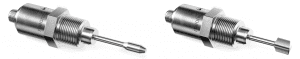

Rheonics Sensores de densidad y viscosímetro en línea

Rheonics ofrece sensores en línea de viscosidad y densidad para monitorear y controlar todos los procesos requeridos para pintura, tinta y recubrimiento, con reproducibilidad y repetibilidad inigualables, lo que permite la automatización completa del proceso sin muestreo manual.

El Rheonics SRV mide la viscosidad y la temperatura, mientras que el SRD mide la densidad, la viscosidad y la temperatura en línea. Estos sensores robustos están diseñados para soportar diferentes entornos manteniendo una alta precisión y lecturas repetibles y reproducibles.

Rheonics Los sensores tipo SR permiten a los usuarios:

- Realice mediciones continuas en línea de viscosidad y densidad durante los procesos de pintura, tinta y recubrimiento.

- Evite la necesidad de recalibración durante la vida útil del sensor.

- Evite retrasos en el muestreo y la medición, la viscosidad de salida y la densidad del fluido en condiciones de proceso reales.

- Obtenga alta precisión y repetibilidad de las lecturas.

- Liderar esfuerzos para completar la automatización de procesos.

Instalación de Rheonics Sensores en procesos de pintura, tintas y recubrimientos.

El Rheonics Los sensores tipo SR se utilizan en múltiples puntos a lo largo de los procesos de producción y aplicaciones finales de pintura, tintas y revestimientos. La sonda del sensor SRV y SRD tiene los siguientes requisitos básicos para su instalación:

Consideraciones básicas para la instalación de Rheonics Sensores tipo SR en tuberías:

El SRV y el SRD se pueden instalar en líneas incluso con bombas de diafragma que pueden no garantizar un flujo continuo.

Lo que siempre es importante tener en cuenta es que el área de detección de la sonda del sensor no debe estar obstruida y debe estar rodeada únicamente por el fluido de interés.

La sonda del sensor SRD tiene un requisito relacionado con la orientación de la punta del sensor en relación con la línea de flujo. Esto es relevante para instalaciones perpendiculares en tuberías. Ver más aquí: Instalación de orientación del extremo fluido SRD.

Para fluidos con temperaturas 15°C superiores o inferiores a la temperatura ambiente, el SRD debe tener una inserción de 100 mm para garantizar una alta precisión en las lecturas de densidad. Ver más aquí: Asegure el equilibrio térmico en el resonador SRD para lograr precisión de densidad.

La pintura, las capas y los revestimientos tienden a crear capas; en ese caso, la sonda debe inspeccionarse y limpiarse periódicamente. El sensor SRV es capaz de detectar cuándo es necesaria una limpieza.

Consideraciones básicas para la instalación de Rheonics Sensor tipo SR en tanques o recipientes:

Para la instalación en tanques o recipientes, la mayoría de las veces el espacio disponible es suficiente para garantizar que las áreas de detección (Figura 4) no estén obstruidas. Las sondas de los sensores deben estar lo suficientemente alejadas de las paredes, ejes del mezclador, etc. Lo importante aquí es colocar el elemento sensor por debajo del nivel mínimo de fluido para no perder ningún dato durante todo el proceso. La instalación en tanques puede ser desde la parte superior, pared o fondo del tanque.

Algunas consideraciones son:

El SRD, medidor de densidad y viscosidad, no se recomienda para tanques de mezcla ya que el proceso puede agregar demasiado ruido a las lecturas. El SRD se puede instalar en un tanque de almacenamiento (fluido estático) o en una línea de recirculación para procesos de mezcla.

Identifique los puertos existentes para reutilizarlos para la instalación de las sondas.

Mantenga la sonda del sensor alejada de una posible colisión.

La pintura, las capas y los revestimientos tienden a crear capas; en ese caso, la sonda debe inspeccionarse y limpiarse periódicamente. El sensor SRV es capaz de detectar cuándo es necesaria una limpieza.

Coloque el elemento sensor por debajo del nivel mínimo de líquido. Esto se puede hacer con una instalación en la pared o en la parte inferior en un puerto inferior al nivel mínimo de líquido o desde la parte superior variando la longitud de inserción de una sonda de inserción larga.

En algunas aplicaciones, se necesitan lecturas de viscosidad en tanques o recipientes que se cambian continuamente una vez que se llenan. En esos casos, la sonda sensora se instala y fija en un objeto externo para que puedan sumergirse en diferentes tanques uno a uno. Se debe tener cuidado de no golpear el elemento sensor y de limpiar la sonda si es necesario entre inmersiones. El Accesorio TMA-34N es una buena solución probada en estos casos.

El Conexión de proceso adaptable a APC permite tener una longitud de inserción variable para sondas largas. Se puede utilizar en condiciones de presión ambiental para determinar la mejor longitud de inserción, especialmente durante las primeras pruebas.

Es posible que el fluido en los tanques no tenga un flujo correctamente definido, esto puede agregar ruido a las lecturas. Las lecturas de referencia aún se pueden obtener usando algunos filtros en el sensor.

a. Proceso de mezcla

El proceso de mezcla es el punto de partida de la fabricación de pinturas, tintas y recubrimientos. La mezcla utiliza un fluido a base de agua o solvente como componente principal, que luego se mezcla con aditivos como pigmentos, aglutinantes, etc.

La mezcla inicial de pintura, tinta y recubrimiento generalmente se realiza en tanques o recipientes. Estos tanques cuentan con un espacio considerable en su interior, con pequeños mezcladores para evitar que el fluido se sedimente. Hay suficiente espacio para montar el sensor desde la parte superior, la pared o la parte inferior.

Una solución común es instalar la sonda desde la parte superior o en la tapa de un tanque abierto. La instalación se puede realizar con un TMA-34N, an Inserción larga SR-X5, O un Teletubo SR-X8 para inserciones más largas.

Figura 5: Viscosímetro de inserción larga SRV con elemento sensor debajo del nivel de fluido

Figura 6: Instalación en tanque de mezcla

Figura 6: Instalación en tanque de mezclab. Proceso de dispersión

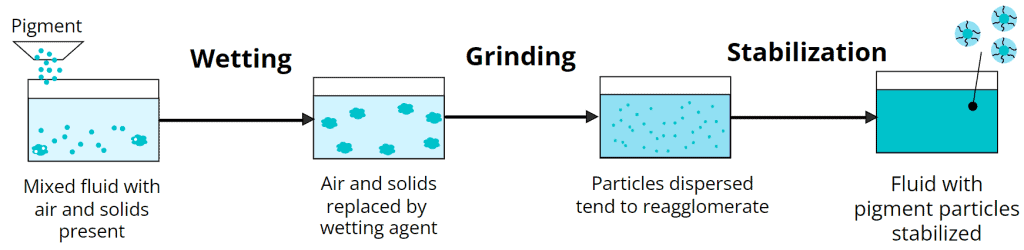

La mayor parte del proceso de dispersión de estos fluidos implica la humectación, molienda y estabilización (todo casi al mismo tiempo) de los pigmentos en el fluido mezclado. Este proceso se utiliza para romper cualquier tipo de posible grumo o aglomeración de sólidos y hacer que la mezcla sea lo más fina y homogénea posible, lo que se traduce en mayor calidad, color, intensidad y brillo.

Mojar la mezcla significa reemplazar el aire o sólido atrapado en el fluido con líquido. Este fluido necesitará una tensión superficial baja para favorecer la desaglomeración o trituración. Las características del fluido dispersante dependen del tipo de pigmento utilizado.

La molienda se utiliza para separar o dispersar el fluido mezclado. Aquí, el fluido necesita estar expuesto a fuerzas superiores a las fuerzas de atracción de las aglomeraciones para poder romperlas. Esto se hace con energía mecánica, ya sea cortando el fluido o mediante colisiones de partículas sólidas con el fluido.

Después de la molienda, a veces es necesaria la estabilización del fluido para evitar la sedimentación, el cambio de color o la floculación (la adhesión de sólidos en el líquido) que conduce a la aglomeración nuevamente.

Existen diferentes métodos y maquinarias que se pueden utilizar en este proceso.

Para algunas pinturas, las industrias pueden utilizar Tanques de dispersión de alta velocidad, con disolventes de uno o varios ejes. para descomponer la mezcla. Estos mezcladores están diseñados para disolver fluidos incluso con una viscosidad muy alta y se benefician de múltiples ejes o discos que giran a alta velocidad para obtener altas fuerzas de corte.

Hay espacio limitado dentro de los tanques de dispersión de alta velocidad debido a raspadores, paredes encamisadas, etc. y se debe realizar una revisión cuidadosa para encontrar suficiente espacio para la instalación del SRV (no se recomienda el SRD para estos tanques; en su lugar, instale el SRD en una línea de recirculación). Normalmente, el montaje del SRV es posible desde arriba con una variante de inserción larga o desde abajo si hay suficiente espacio y se pueden evitar depósitos.

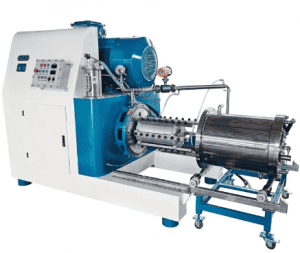

Se pueden utilizar otras pinturas y tintas. Molinos de cuentas o perlas. Estas máquinas utilizan cuchillas, discos o similares giratorios verticales u horizontales, dentro de un tambor o cámara con pequeñas partículas o perlas con libertad de movimiento. Durante el funcionamiento, la rotación crea colisiones de las perlas entre sí y con el fluido. Como resultado, los aglomerados se rompen por los impactos, dando como resultado un fluido homogéneo y más fluido.

La viscosidad y densidad de la pintura se pueden medir después del proceso de molienda de perlas para verificar que se hayan alcanzado los valores esperados. Esto requeriría una instalación en línea. Ejemplos comunes de pintura, tinta y revestimiento son:

Celda de flujo IFC-34N: Esta es una celda de flujo común utilizada para SRV y SRD en líneas de 3/4” (DN20) durante la producción de pintura, tintas y recubrimientos. La sonda se instala paralela al flujo y se recomienda que el fluido vaya contra la punta de la sonda del sensor.

- FET-15T-15T: Esta celda de flujo se basa en una pieza en T acortada de 1.5” (DN38). La sonda del sensor se coloca paralela al flujo.

- Carcasas Varinline: Se ofrecen especialmente para líneas pequeñas (DN 25 y DN40) donde no es posible la instalación en paralelo, también conocido como. Es necesario evitar los codos. Es posible que se necesiten enchufes modificados para garantizar que las áreas de detección no estén obstruidas.

Para instalaciones en líneas de DN50 o mayores, algún otro Rheonics Se pueden usar accesorios, pero la instalación es más fácil ya que hay suficiente espacio para que las áreas de detección estén rodeadas de fluido.

- FET-XXT: Celda de flujo de 2”, 2.5”, 3” o más con un puerto acortado para la sonda del sensor.

- FTP-XXT-15T: Pieza de carrete de 2”, 2.5”, 3”, o más grande con un carrete de 1.5” Tri-Clamp Puerto para la sonda del sensor.

- WOL-34NL: Soldadura de 3/4” NPT para líneas iguales o mayores a 2.5”.

- HAW-12G: Soldadura G 1/2 para líneas de 2” o mayores. Permite una instalación enrasada de la sonda del sensor.

En algunos otros casos, un molino de tres rodillos se utiliza. Consta de tres grandes rodillos de acero que giran en diferentes direcciones. El molino se alimenta con el fluido y corta los aglomerados o grumos a medida que el fluido pasa a través de los rodillos.

El fluido resultante se almacena en un tanque, en el que se pueden instalar los sensores SRV y SRD como en un tanque de mezcla estándar desde la parte superior o la pared.

Homogeneizadores en línea Se utilizan para mezclar y moler fluidos como recubrimientos, pueden complementarse con otro equipo de molienda o pueden ser suficientes para algunos recubrimientos.

Los sensores SRV y SRD se pueden instalar aguas arriba o aguas abajo de una bomba mezcladora en línea. Siga la instalación en línea descrita anteriormente.

Correlaciones de lecturas en línea y fuera de línea.

Si bien es claro que el Rheonics-Los sensores SR están diseñados principalmente para lecturas en línea para lograr el control del proceso, los clientes pueden comparar los valores con instrumentos fuera de línea y mediciones tradicionales por algunas de las siguientes razones:

Control de calidad

Reutilizar datos anteriores: el usuario está familiarizado con un valor de viscosidad y espera mantener el mismo número si se utiliza un nuevo sensor. Este es un error común.

Las correlaciones de viscosidad y densidad deben tratarse por separado.. Para viscosidad, el usuario debe considerar lo siguiente:

El valor de viscosidad de un fluido newtoniano debe ser el mismo independientemente del sensor o de la tecnología o método de medición. Rheonics usos Fluidos newtonianos trazables al NIST para la calibración de sensores en fábrica, y se recomiendan estos mismos fluidos si los clientes desean probar la calibración de los sensores.

Viscosidad de un fluido no newtoniano, como pinturas, tintas y revestimientos, no se pueden asociar con un único valor. Diferentes tecnologías o métodos de medición de la viscosidad generarán diferentes valores ya que la viscosidad de un fluido depende de las condiciones en las que se mide (por ejemplo, caudal, velocidad de corte, temperatura, etc.). Esto significa que los viscosímetros rotacionales o copas Zahn tienen diferentes valores de viscosidad para pintura, tinta y recubrimientos en comparación con las lecturas de viscosidad SRV o SRD.

Los clientes son capaces de trazar las mediciones de viscosidad SRV o SRD frente a los métodos y usos tradicionales. Rheonics herramientas de escala para obtener un valor correlacionado además del valor de viscosidad SR. Para pintura, tinta y recubrimientos, los clientes han podido encontrar una correlación lineal entre la viscosidad SRV y SRD y las copas Zahn utilizadas tradicionalmente, teniendo en cuenta que la correlación solo funciona para el mismo fluido.

Los instrumentos fuera de línea pueden complementar las lecturas en línea de los sensores SRV y SRD.

Más información:

Respecto a las lecturas de densidad del SRD, el usuario debe considerar lo siguiente:

La densidad es un valor general o absoluto y debe ser la misma independientemente de la tecnología de medición y el tipo de fluido (fluidos newtonianos y no newtonianos).

La densidad puede cambiar entre los estados del fluido, estático o en movimiento, si el fluido no se mezcla correctamente o si el fluido comienza a sedimentarse después de un tiempo.

Densímetros y viscosímetros de proceso alternativos en línea

La medición de la densidad y la viscosidad en línea ofrece ventajas frente a otros métodos de medición comunes para la fabricación de recubrimientos.

Tabla 2: Comparación de viscosímetros en línea y herramientas alternativas fuera de línea

| Viscosímetro en línea | Taza de eflujo, es decir, taza Zahn | Viscosímetros rotacionales | |

|---|---|---|---|

| Para Agencias y Operadores | Alta precisión y repetibilidad de los valores de viscosidad. Realiza un seguimiento de la consistencia del fluido Mide el proceso completo Mide el fluido en condiciones reales. Piedra angular para un control de procesos eficaz | Método común Relativamente simple Bajo costo | La solución más común Se ha convertido en un “estándar” para el Control de Calidad La velocidad de rotación se puede cambiar. |

| Desventajas | Necesita limpieza si se crean depósitos o capas de pintura. Las sondas son fáciles de limpiar. | Precisión y repetibilidad muy bajas Propenso a errores humanos Procedimientos desordenados | Pérdida de tiempo No apto para fines de control. Procedimiento complejo Porcentaje de error generalmente amplio (20%) |

Comparación de monitorización en tiempo realoring instrumentos

Rheonics Los sensores se basan en un resonador torsional equilibrado. Consulte el principio de medición aquí: Blackpaper

Esta tecnología tiene múltiples ventajas frente a otros instrumentos en línea en el mercado, como viscosímetro de diapasón, medidor de densidad Coriolis, tubos vibratorios, etc.

Tabla 3: Comparación de varios densímetros basados en diferentes tecnologías.

| Características | Tecnologías de medición | |||||

| Resonador torsional equilibrado | Horquilla giratoria | Tubos Vibrantes | Ultrasónico | Microondas | La radiación | |

| Rango de densidad | 0-4 g/cc | 0-3 g/cc | 0-3 g/cc | Mide la velocidad del sonido en un fluido. 0-4 g/cc | Mide sólidos totales 1%-50%TS 0-2 g/cc | 0-1 g/cc |

| Precisión de la densidad | 0.001 g / cc (0.0001 g / cc y mejor demostrado) | 0.001 g/cc o mejor en condiciones definidas | 0.001 g/cc o mejor en las mejores condiciones | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Clasificación e influencia de la viscosidad. | Hasta 10,000 XNUMX cP Mide simultáneamente la viscosidad dinámica de fluidos | Hasta 50 cP El error aumenta (0.004 g/cc) en fluidos de alta viscosidad (200 cP) | Necesita calibración para cada fluido de viscosidad | No medido | No medido | No medido |

| Clasificación de presión e influencia. | 0 a 15,000 psi (1000 bar) Totalmente compensado No es necesario calibrarlo | 0 a 3000 psi (200 bar) Efecto significativo, no compensado | 0 a 750 psi (50 bar) | 0 a 1500 psi (100 bar) | 0 a 1500 psi (100 bar) | 0 a 3000 psi (200 bar) |

| Clasificación e influencia de la temperatura. | -40 a 300 ° C Estabilidad a 0.1°C Pequeña masa de sensor. Las condiciones isotérmicas permiten una excelente precisión de la densidad No hay diferencia entre las condiciones de fábrica y las de campo. | -50 a 200 ° C Sin sensor de temperatura incorporado Estabilidad inferior a 1°C Gran masa de sensor Necesita medición de temperatura externa | Max. 150 ° C Estabilidad a 0.1°C Tubos sensores envueltos en aislamiento con calentadores controlados. Los cambios rápidos de temperatura provocan grandes errores de medición | 0 a 150 ° C | 0 a 150 ° C | 0 a 400 ° C |

| Condiciones de flujo | Estático o fluido. No hay influencia del caudal en el funcionamiento del sensor. | Necesita un régimen de flujo bien definido. Necesita un adaptador grande para cada diámetro de tubería. | Estático o fluido. Necesita compensación de caudal. | Fluidos monofásicos. Afectado por presencia de burbujas, sólidos u otras impurezas. | Estático o fluido. Sin influencia del caudal. Tolerante a las impurezas en el fluido. | Flujos monofásicos o multifásicos. No afectado por impurezas. |

| Instalación | El sensor de densidad de proceso en línea más pequeño del mercado (1” x 2.5”) Se ofrecen múltiples conexiones de proceso | Necesita un adaptador grande para cada diámetro de tubería. Sensor grande (2” x 10”) | No apto para diámetros de tubería grandes. Sistema de sensores grande (10”x20”) | Variantes externas e intrusivas. Sensor grande y pesado Requiere una carcasa única para líneas pequeñas | Externo

Sensor y carcasa grandes y pesados Para tuberías de 2” o más | Externo

Para tuberías pequeñas, el emisor y el transmisor deben colocarse más lejos Calibración requerida |

| Instalación del tanque | Compatible | Compatible | No compatible | Estilos compatibles pero sufren problemas de depósitos. | No compatible | No compatible |

| variantes | Personalizable en longitud (empotrado, corto y largo) y diseño (cuerpo estándar de ∅30 mm y variante de ∅19 mm) | Personalizable en longitud | Ninguna | Ninguna | Ninguna | Se adapta a tuberías rectas y curvas. |

| Costo unitario | $ | $$ Necesita limpieza frecuente debido a obstrucciones y recalibración. | $ $ $ | $$ Calibración con fluidos para definir la línea base. | $$ Se requieren calibraciones de referencia | $ $ $ Calibración de línea de base Reglamento de control de fuentes de radiación |

| Esfuerzo de instalación | 0 a bajo cero mantenimiento Sin calibración de campo Diseño autolimpiante | Alta Se tapa con frecuencia, necesita limpieza. Necesita recalibración en intervalos periódicos | Medio Necesita calibración de puesta en servicio | Medio Necesita calibración de puesta en servicio | Medio Necesita calibración de puesta en servicio | Alta |

| Mantenimiento | Ninguno si no hay deposición en el elemento sensor. | Fallo del recubrimiento y depósitos en el sensor. | Calibración frecuente | Calibración frecuente | Calibración frecuente | Calibración frecuente |

| Costo de por vida para el cliente | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Debilidad | Ninguna | Enorme efecto de pared; requiere adaptadores especiales para cada condición de flujo | Instalación voluminosa Se necesita recalibración | Demasiado sensible a las condiciones de flujo. | Baja exactitud | El último en precisión. |

Referencias

- Disolvedores de distrito: eje triple ADV-TS

- Los fundamentos de la dispersión y estabilización de pigmentos y cargas.

- Molino de tres rodillos – Máquina Franli

- Cuota de mercado mundial de pinturas y revestimientos por empresa 2021 | estadista

- Pigmento para Pinturas, Recubrimientos y Tintas: Definición, Tipos y Propiedades

- Molino de cuentas

- Cuatro pasos para dispersiones de pigmentos efectivas – LANSCO COLORS

- Archivos de impresión y recubrimiento » Rheonics :: viscosímetro y densímetro

- Análisis competitivo de tecnología de productos » Rheonics :: viscosímetro y densímetro

- Libros blancos " Rheonics :: viscosímetro y densímetro

- Solución " Rheonics :: viscosímetro y densímetro