Introducción

Los polímeros han pasado de ser sustitutos baratos de productos naturales a proporcionar opciones de alta calidad para una variedad de aplicaciones industriales debido a su bajo costo, rango de propiedades (alta resistencia química, resistencia a altas temperaturas, alta relación resistencia / peso) y facilidad de procesamiento. Se utilizan como envases de película de formas sólidas moldeadas para partes de carrocerías de automóviles, gabinetes de TV, piezas de aviones, espumas para tazas de café y aislamiento de refrigeradores, fibras para ropa y alfombras, adhesivos, caucho para neumáticos y tubos, pinturas y otros recubrimientos y muchos otros otras aplicaciones.

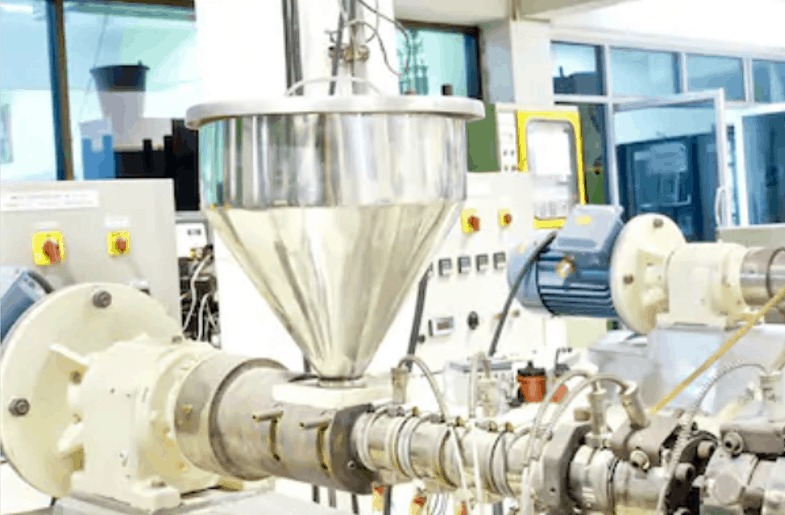

La extrusión de polímeros consume mucha energía y la monitorización en tiempo realoring del consumo de energía y la calidad de la masa fundida se ha vuelto extremadamente necesario para cumplir con las nuevas regulaciones sobre carbono y sobrevivir en el mercado altamente competitivo de los plásticos.

Aplicación

Los polímeros se someten a moldeo por inyección, moldeo por compresión o extrusión, todo lo cual requiere forzar un polímero en una forma. Sin embargo, el procesamiento requiere mucha energía. En el Reino Unido, los costos de electricidad para el procesamiento de plásticos ascienden aproximadamente a £ 350 millones por año. Una reducción en el uso de electricidad resultaría en un gran ahorro y una reducción significativa en la carga ambiental.

La energía consumida durante el procesamiento del polímero se puede dividir en dos aspectos: el sistema de gestión de energía de alto nivel y el control de maquinaria de bajo nivel. Para el sistema de gestión de energía de alto nivel, se puede lograr una reducción de alrededor del 30% en el uso de energía mediante la gestión y el mantenimiento del proceso. Sin la gestión correcta del proceso, la configuración de funcionamiento no óptima como el calentamiento térmico, el enfriamiento y la velocidad de procesamiento en el caso del proceso de extrusión de polímeros contribuyen al enorme desperdicio de energía.

La densidad y la viscosidad de los polímeros fundidos son parámetros fisicoquímicos muy importantes en un proceso de fabricación de polímeros. Son factores muy importantes que afectan el costo de producción y la rentabilidad del proceso de fabricación. Los polímeros se someten a moldeo por inyección, moldeo por compresión o extrusión, todo lo cual requiere forzar un polímero en una forma.

La caracterización en línea de los materiales muestra una mayor popularidad entre los investigadores que trabajan para mejorar el rendimiento de muchos procesos de fabricación existentes, así como nuevos procesos. Los beneficios asociados con la aplicación de estas técnicas pueden estar directamente relacionados con una mejor calidad y menores costos de producción. Las mediciones de reología se pueden utilizar para la caracterización de materiales, la determinación de la capacidad de procesamiento y como datos de entrada para simulaciones por computadora. La reología tiene ventajas sobre otros métodos debido a su sensibilidad a ciertos aspectos de la estructura, como la cola y la ramificación de alto peso molecular. En muchos casos, la caracterización reológica es mucho más rápida que sus contrapartes.

En el proceso de extrusión, la densidad del producto es el factor más crítico que afecta los costos de producción y la rentabilidad general del proceso de fabricación. Una reducción en la densidad reduce los costos de materia prima. Sin embargo, si la densidad del producto se mantiene demasiado baja, degrada las propiedades mecánicas y la precisión geométrica. Por lo tanto, un equilibrio crítico es esencial para reducir los costos de material y mantener una resistencia y precisión adecuadas. La densidad de la espuma de PVC se puede controlar variando el tipo y la cantidad de aditivos compuestos, los parámetros de procesamiento (temperatura, velocidad del tornillo) o ambos.

El objetivo principal de ajustar continuamente la configuración operativa es garantizar una calidad constante de la masa fundida. Las investigaciones han demostrado que la viscosidad de la masa fundida es probablemente el mejor indicador de la calidad de la masa fundida (Cogswell, 1981). Para materiales más viscosos, se debe aplicar más fuerza y ajustar otras condiciones, como la temperatura. Los fabricantes deben comprender cuidadosamente esta información para garantizar las condiciones adecuadas y el mejor uso de los recursos. Para optimizar la configuración operativa, un monitor en tiempo realoring de viscosidad de la masa fundida es necesaria.

Desafios

La extrusión de uno y dos tornillos son las técnicas de extrusión más utilizadas. Los gránulos de plástico son empujados por un tornillo que se mueve desde la zona de alimentación a la matriz, y los gránulos se funden con el calor del esfuerzo cortante y el calentamiento del barril.

Aplicación relacionada

La mayoría de los materiales poliméricos exhiben un comportamiento extremadamente complicado, particularmente en el caso de fundidos poliméricos. La aplicación exige mediciones en condiciones muy difíciles, a alta presión (50-100 MPa) y alta temperatura (aproximadamente 150-300 ° C). En HPHT, existe un alto riesgo de problemas de precisión y fiabilidad.

Problemas con el monitoreo de procesos.oring con consumo de energía del motor

Pocas compañías de procesamiento de plástico monitorean el consumo de energía del motor del motor de la extrusora para investigar la estabilidad de la fusión, la calidad del producto final y también la eficiencia energética. Sin embargo, hay pocos desafíos con esta técnica:

- La instalación de medidores de potencia para cada extrusora es costosa, y los modelos matemáticos basados en la configuración del proceso podrían ser una mejor alternativa

- Los modelos existentes dependen en gran medida de la geometría de la extrusora y los materiales poliméricos, es difícil usar el mismo modelo en diferentes casos de uso sin volver a entrenar

Problemas con el monitoreo de procesos.oring con presión de fusión

En la industria, la presión de fusión cerca de la punta del tornillo generalmente se acepta como el principal indicador de la calidad de la fusión. Pocas limitaciones con esta técnica:

- Se sabe que la presión es proporcional a la velocidad del tornillo, sin embargo, también se ve ligeramente afectada por la temperatura de fusión, la geometría del tornillo y el material polimérico que se procesa.

- La presión de fusión inestable causa fluctuaciones en el rendimiento y variaciones en la calidad del producto final.

Limitaciones de las técnicas tradicionales de medición de viscosidad.

El comportamiento reológico de la mayoría de los materiales poliméricos es bastante complejo. La viscosidad depende tanto del cizallamiento como del historial térmico. A menudo, la viscosidad del polímero se mide fuera de línea. Una muestra de compuesto polimérico se funde y se coloca en un tubo capilar especial (viscosímetro de vidrio) o incorporando un tubo capilar montado paralelamente al extrusor en caso de mediciones en línea. Ambas técnicas implican retrasos prolongados como resultado del tiempo requerido para que la masa fundida fluya a través de las líneas de tránsito y el capilar. En algunos casos, los viscosímetros se montan en las líneas de extrusión que miden la tensión en la pared del troquel midiendo la caída de presión a lo largo de una ranura o capilar y el caudal se mide con un medidor de flujo adicional. Aunque estos métodos producen mediciones de viscosidad más relevantes para el proceso de extrusión, el medidor de flujo a menudo perturba la corriente de fusión alterando así las características del flujo original.

Los viscosímetros mecánicos y electromecánicos convencionales diseñados principalmente para mediciones de laboratorio son difíciles de integrar en el sistema de control y monitorización.oring ambiente. La metodología actual de pruebas en laboratorios externos no es óptima y es costosa debido a los desafíos logísticos del envío y los altos costos fijos. Los complejos cambios que tienen lugar dentro de un motor o compresor a menudo no pueden determinarse a partir de una muestra de aceite de rutina porque los datos representados por dicha muestra simplemente reflejan una instantánea de la condición del aceite en el momento en que se toma la muestra y la instrumentación convencional puede verse afectada por velocidad de corte, temperatura y otras variables.

¿Por qué es importante la medición de reología en línea en tiempo real?

Existen varios beneficios motivadores desde las perspectivas de costos, ambientales y logísticas hasta el monitoreo de viscosidad en línea en tiempo real.oring en el proceso de producción de polímeros. Es una excelente herramienta para la caracterización de materiales y resolución de problemas diversos. Los beneficios clave son los siguientes:

Ventajas económicas y logísticas, costos de producción reducidos: El análisis de viscosidad en línea reduciría la cantidad de muestras enviadas a laboratorios externos y los costos involucrados. Los resultados continuos de los análisis in situ también reducirían la mano de obra / los costos de envío y el error de muestreo.

Las mediciones de reología pueden ayudar a solucionar problemas durante el procesamiento de polímeros y reducir errores:

- Piel de tiburon: Los materiales que no son muy cortantes son propensos a la piel de tiburón a tasas de rendimiento relativamente más bajas. La información de viscosidad del material a la temperatura de procesamiento (en la región del labio) puede ser esencial para reducir el esfuerzo cortante, aumentar la temperatura de la matriz o usar aditivos que promuevan el deslizamiento y eviten el defecto.

- Inestabilidad de burbuja en soplado de película: La baja resistencia de fusión del material puede causar este defecto. Los valores de viscosidad extensiva y / o resistencia a la fusión de los materiales se pueden usar para comparar la estabilidad de la burbuja de diferentes materiales y elegir el material adecuado para la aplicación. El enfriamiento puede ayudar a reducir la temperatura de la burbuja y, por lo tanto, aumentar la resistencia de la masa fundida.

- Mala mezcla de dos polímeros: Cuando la diferencia de viscosidad entre dos polímeros a mezclar es grande (p. Ej., Durante 5 veces), la mezcla es extremadamente difícil porque el esfuerzo cortante ejercido por la matriz en la fase dispersa de mayor viscosidad no es lo suficientemente grande como para causar la ruptura. La acción correctiva sería utilizar una matriz de mayor viscosidad.

Calidad mejorada del producto final: Las mediciones reológicas de la materia prima y el producto final pueden caracterizar propiedades del producto como resistencia al impacto, óptica, deformación, fragilidad, etc. Monitoreo continuooring puede ayudar a detectar cualquier modificación o degradación que pueda ocurrir durante el proceso de extrusión.

Uso reducido de energía: Para optimizar la configuración operativa, un monitor en tiempo realoring de viscosidad de la masa fundida es necesaria. El uso óptimo de los recursos y la electricidad en la producción con un estricto control de los procesos se garantiza mediante mediciones reológicas en línea en tiempo real.

Aumento de la seguridad de los trabajadores: Otros factores, como los requisitos de salud y seguridad para trabajar con solventes, la consideración del medio ambiente y la necesidad de personal especializado para realizar estas pruebas (que deben realizarse en un laboratorio) se suman a la gran popularidad del método sin solventes.

Tiempos de respuesta más rápidos: El análisis de viscosidad (y densidad) in situ reduciría / eliminaría el retraso entre el muestreo y la recepción de una respuesta del laboratorio.

Ambiente: La utilización de recursos se puede maximizar a través del monitoreo en línea.oring sistemas, lo que resulta en una reducción del desperdicio, lo que es bueno para el medio ambiente. Mayor sostenibilidad a través de la reducción de emisiones.

Rheonics' Soluciones

La medición de la viscosidad en línea automatizada y en tiempo real es fundamental para la producción de polímeros. Rheonics ofrece las siguientes soluciones, basadas en un resonador torsional equilibrado, para el control y optimización de procesos en el procesamiento de polímeros:

- En línea Viscosidad mediciones: Rheonics' SRV Este es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

La medición automatizada de la viscosidad en línea a través de SRV o SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio que se utilizan para la medición de la viscosidad mediante los métodos tradicionales. El sensor está ubicado en línea para que mida continuamente la viscosidad (y la densidad en el caso de SRD). Usando un SRV/SRD para monitorización de procesosoring puede mejorar la productividad y aumentar los márgenes de beneficio. Ambos sensores tienen un factor de forma compacto para una instalación sencilla de OEM y de actualización. No requieren mantenimiento ni reconfiguraciones. Ambos sensores ofrecen resultados precisos y repetibles sin importar cómo o dónde se monten, sin necesidad de cámaras especiales, sellos de goma o protección mecánica. Al no utilizar consumibles, SRV y SRD son extremadamente fáciles de operar.

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones. Ocupan un tamaño reducido que permite la instalación en línea en cualquier línea de proceso, evitando cualquier requisito de espacio o adaptador adicional.

Alta estabilidad e insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje y los caudales. Estos sensores pueden hacer frente fácilmente a una reubicación regular. El elemento sensor se asienta directamente en el fluido, sin necesidad de carcasa especial ni jaula protectora.

Lecturas instantáneas precisas sobre las condiciones del proceso: descripción general completa del sistema y control predictivo

RheonicsEl software es potente, intuitivo y cómodo de usar. La viscosidad en tiempo real se puede controlar en una computadora. Se gestionan múltiples sensores desde un único tablero distribuido por toda la fábrica. No hay efecto de la pulsación de presión del bombeo sobre el funcionamiento del sensor o la precisión de la medición. No se ve afectado por golpes, vibraciones o condiciones de flujo.

Instalación fácil y no se necesitan reconfiguraciones / recalibraciones

Reemplace los sensores sin reemplazar ni reprogramar la electrónica, reemplazos directos tanto para el sensor como para la electrónica sin actualizaciones de firmware ni cambios en el coeficiente de calibración. Fácil montaje. Se atornilla a una rosca NPT de ¾” en el conector de la línea de tinta. Sin cámaras, O-ring sellos o juntas. Se retira fácilmente para limpieza o inspección. SRV disponible con brida y tri-clamp Conexión para fácil montaje y desmontaje.

Bajo consumo de energía

Fuente de alimentación de CC 24V con menos de 0.1 A consumo de corriente durante el funcionamiento normal

Tiempo de respuesta rápido y viscosidad compensada por temperatura

La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles. SRV tiene el rango operativo más amplio del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 cP

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Limpiar en el lugar (CIP)

SRV (y SRD) monitorea la limpieza de líneas mediante monitororing la viscosidad (y densidad) del disolvente durante la fase de limpieza. El sensor detecta cualquier pequeño residuo, lo que permite al operador decidir cuándo la línea está limpia para su propósito. Alternativamente, SRV proporciona información al sistema de limpieza automatizado para garantizar una limpieza completa y repetible entre ciclos, a diferencia del caso de los capilares de vidrio.

Diseño y tecnología de sensores superiores.

Una electrónica sofisticada y patentada de tercera generación impulsa estos sensores y evalúa su respuesta. SRV y SRD están disponibles con conexiones de proceso estándar de la industria como ¾” NPT y 3” Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV/SRD, brindando información de fluido de proceso altamente valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible) .

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa del transmisor a prueba de explosión como en un montaje de riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las tuberías de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Implementación

Instale directamente el sensor en su flujo de proceso para realizar mediciones de viscosidad y densidad en tiempo real. No se requiere línea de derivación: el sensor puede sumergirse en línea, el caudal y las vibraciones no afectan la estabilidad y precisión de la medición. Optimice el proceso de toma de decisiones al proporcionar pruebas repetidas, consecutivas y consistentes en el fluido.

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, Rheonics' Los viscosímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio.

Producto (s) sugerido (s) para la aplicación

• Amplio rango de viscosidad: supervise el proceso completo

• Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

• Construcción totalmente metálica (acero inoxidable 316L)

• Construido en la medición de temperatura del fluido

• Factor de forma compacto para una instalación simple en líneas de proceso existentes

• Fácil de limpiar, no requiere mantenimiento ni reconfiguraciones.

• Instrumento único para medir la densidad, viscosidad y temperatura del proceso

• Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

• Construcción totalmente metálica (acero inoxidable 316L)

• Construido en la medición de temperatura del fluido

• Factor de forma compacto para una instalación simple en tuberías existentes

• Fácil de limpiar, no requiere mantenimiento ni reconfiguraciones.