Introducción

La mezcla es el paso fundamental en la fabricación de muchos productos. Aunque puede que no tenga requisitos de precisión estrictos, la sobremezcla es una pérdida innecesaria de energía y tiempo. Sin embargo, en la mayoría de los casos, la mezcla es más una ciencia exacta. Una mezcla baja dejará varios componentes distribuidos de manera desigual, mientras que una mezcla excesiva puede cambiar el estado del producto final.

Aplicación

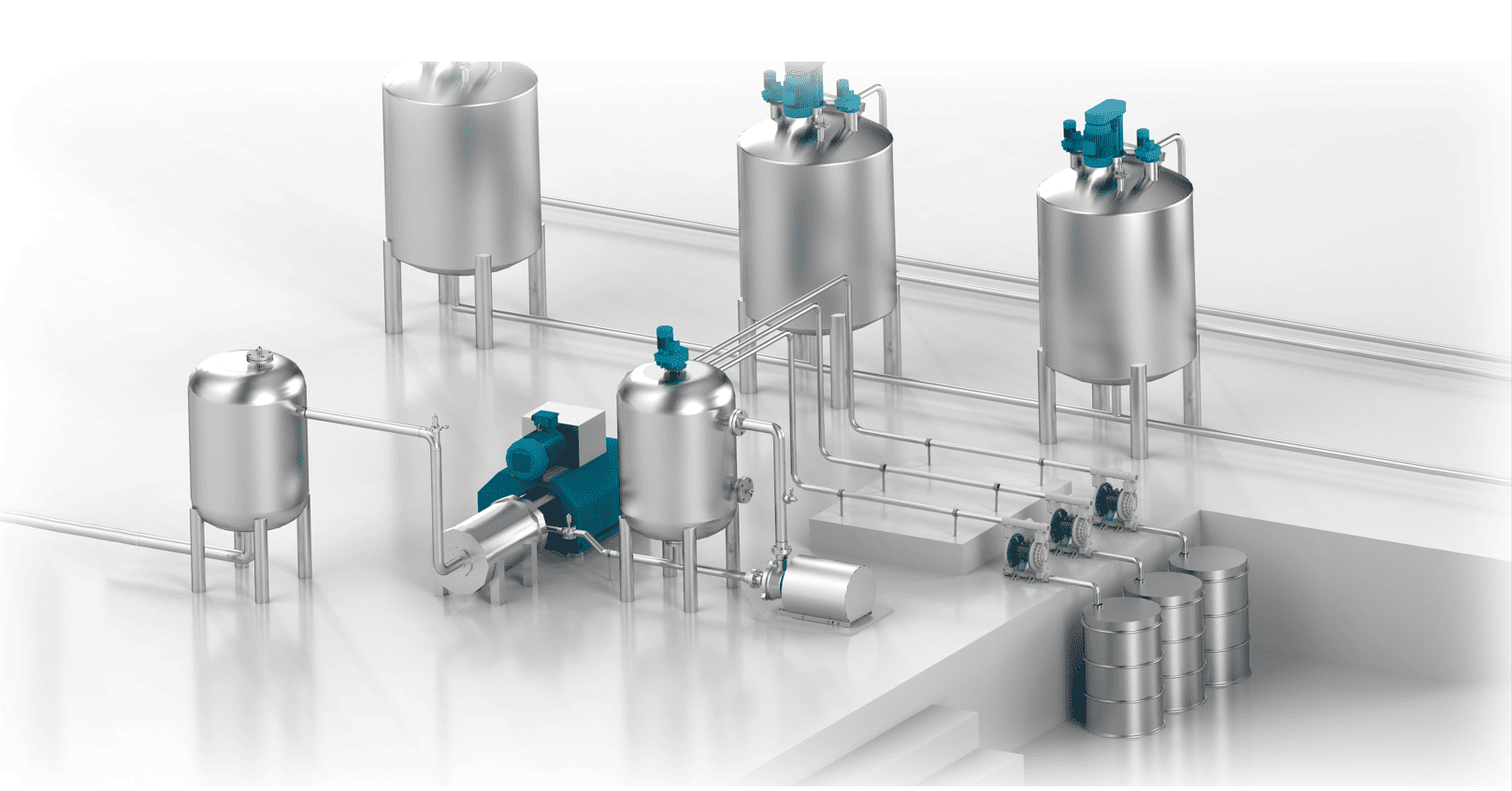

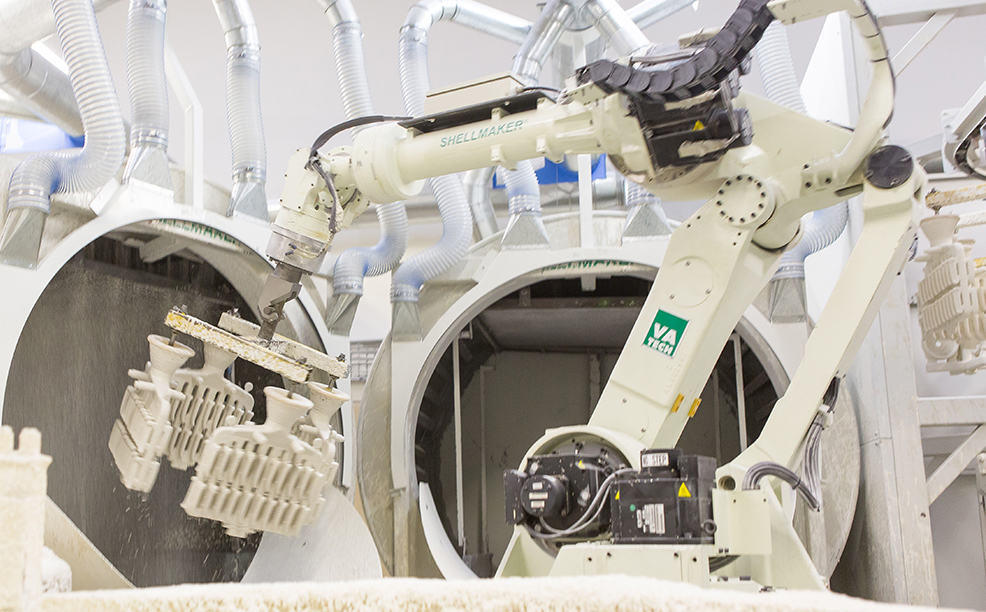

La intención de prácticamente todos los procesos de mezcla es la misma: lograr el nivel requerido de homogeneidad. La mezcla y la molienda son pasos comunes en todas las industrias de procesos:

- Alimentos

- Farmacéuticos

- Química

- Cosméticos

- Tintas, Pinturas y Recubrimientos

- Baterías

- Adhesivos y selladores

La mezcla no sólo requiere la composición y el porcentaje de sólidos correctos, sino que también se debe mantener la viscosidad para que se produzca un producto consistente. El grado de variabilidad de la viscosidad de varias partes de la muestra es un verdadero indicador del grado de homogeneidad de la mezcla. Monitoreo continuo de viscosidadoring durante todo el proceso de mezcla es un método preciso para medir y eventualmente controlar los parámetros clave (como el porcentaje de sólidos) para lograr las propiedades objetivo.

¿Por qué el manejo de la viscosidad es crítico en las aplicaciones de mezcla?

Los factores amplios y significativos que hacen que la gestión de la viscosidad sea importante en prácticamente todas las aplicaciones de mezcla:

- Calidad: La viscosidad de la mezcla es un indicador de las propiedades clave del objetivo, por lo que es fundamental para la calidad. Dependiendo de la aplicación, la viscosidad determina esencialmente las propiedades clave de la mezcla producida. Una mezcla insuficiente dará lugar a una falta de homogeneidad y una mezcla excesiva afectará la calidad del producto final, lo que dificultará el control continuo de la viscosidad.oring indispensable para la calidad deseada.

- Residuos: La mezcla excesiva no solo puede cambiar el estado del producto final, sino que es una pérdida de tiempo y energía. La gestión de la viscosidad en el proceso de mezcla puede permitir identificar el punto final de manera confiable y precisa, lo que conduce a una reducción significativa en los rechazos y desechos.

- Eficiencia: Monitoreo en tiempo real y sin complicacionesoring de la viscosidad de la mezcla puede ahorrar mucho tiempo y esfuerzo que implica el análisis fuera de línea de la muestra y la toma de decisiones de proceso basadas en ese análisis.

- Ambiente: Disminuir la cantidad de desechos es bueno para el medio ambiente.

Desafios

Los operadores de mezcla reconocen la necesidad de controlar la viscosidad, pero realizar esa medición ha desafiado a los ingenieros de procesos y departamentos de calidad a lo largo de los años.

Desafíos con las mediciones de viscosidad fuera de línea

Los viscosímetros de laboratorio existentes son de poco valor en los entornos de proceso porque la viscosidad se ve directamente afectada por la temperatura, la velocidad de corte y otras variables que son muy diferentes fuera de línea de lo que están en línea. La condición de la medición de viscosidad fuera de línea es a menudo una muestra no agitada que puede no proporcionar una representación real de la resistencia de los recubrimientos al flujo, la viscosidad. Recolectar muestras para ser analizadas en el laboratorio y tomar decisiones de proceso basadas en los hallazgos en el laboratorio puede ser muy engorroso, lento y extremadamente ineficiente. Es bastante inexacto, inconsistente y no repetible incluso con un operador experimentado.

Desafíos con los viscosímetros rotacionales

El viscosímetro rotacional mide la viscosidad de la mezcla por monit.oring el par requerido para girar un husillo a una velocidad constante dentro del fluido. El principio de medición de la viscosidad es el siguiente: el par, generalmente medido determinando el par de reacción en el motor, es proporcional a la resistencia viscosa del husillo y, por tanto, a la viscosidad del fluido. Sin embargo, esta técnica plantea más problemas de los que resuelve:

- Monitor de paroring se lleva a cabo midiendo la corriente de suministro durante el proceso de mezcla. Las fluctuaciones en la potencia suministrada al motor hacen que las mediciones sean completamente poco fiables, lo que dificulta mantener los costes en un nivel controlable y genera mayores cantidades de residuos de hormigón. Controlar las fluctuaciones de energía cambiando a una fuente de alimentación más confiable en forma de generador puede ser una opción muy costosa.

- Debido a que el eje gira, los cables conectados al sensor de torque en el eje se enrollarían y se romperían. Los anillos colectores pueden ser alternativas, pero no ideales debido a los tiempos de preparación, los costos y el desgaste inevitable.

Rheonics' Soluciones

La medición de la viscosidad en línea automatizada y continua es crucial para la mezcla de concreto. Rheonics ofrece las siguientes soluciones para el proceso de mezclado de concreto:

- En línea Viscosidad mediciones: Rheonics' SRV Este es un dispositivo de medición de viscosidad en línea de amplio rango con medición de temperatura de fluido incorporada y es capaz de detectar cambios de viscosidad dentro de cualquier flujo de proceso en tiempo real.

- En línea Viscosidad y Densidad mediciones: Rheonics' SRD es un instrumento de medición simultánea en línea de densidad y viscosidad con medición de temperatura de fluido incorporada. Si la medición de densidad es importante para sus operaciones, SRD es el mejor sensor para satisfacer sus necesidades, con capacidades operativas similares al SRV junto con mediciones precisas de densidad.

La medición automatizada de la viscosidad en línea a través de SRV o SRD elimina las variaciones en la toma de muestras y las técnicas de laboratorio que se utilizan para la medición de la viscosidad mediante los métodos tradicionales. Rheonics' Los sensores son accionados por resonadores de torsión patentados. Rheonics Los resonadores torsionales equilibrados junto con la electrónica y los algoritmos patentados de tercera generación hacen que estos sensores sean precisos, confiables y repetibles en las condiciones operativas más duras. El sensor está ubicado en línea para que mida continuamente la viscosidad de la mezcla. La consistencia de la mezcla de hormigón se puede garantizar mediante la automatización del sistema de dosificación a través de un controlador que utiliza mediciones continuas de viscosidad en tiempo real. Ambos sensores tienen un factor de forma compacto para una instalación sencilla de OEM y de actualización. No requieren mantenimiento ni reconfiguraciones. Al no utilizar consumibles, SRV y SRD son extremadamente fáciles de operar.

Rheonics' Ventaja

Factor de forma compacto, sin partes móviles y no requiere mantenimiento

Rheonics' SRV y SRD tienen un factor de forma muy pequeño para una instalación sencilla de OEM y de actualización. Permiten una fácil integración en cualquier flujo de proceso. Son fáciles de limpiar y no requieren mantenimiento ni reconfiguraciones.

Insensible a las condiciones de montaje: cualquier configuración posible

Rheonics SRV y SRD utilizan un resonador coaxial patentado único, en el que dos extremos de los sensores se giran en direcciones opuestas, cancelando los pares de reacción en su montaje y, por lo tanto, haciéndolos completamente insensibles a las condiciones de montaje. Conecte el sensor en diferentes partes del tanque de mezcla y verifique la consistencia de la mezcla durante todo el proceso. Estos sensores pueden hacer frente fácilmente a una reubicación regular.

Resumen completo del sistema y control predictivo: supervise el proceso de mezcla con extrema facilidad

RheonicsEl software es potente, intuitivo y cómodo de usar. La viscosidad de la tinta en tiempo real se puede controlar en una computadora. Se gestionan múltiples sensores desde un único tablero distribuido por toda la fábrica.

Amplias capacidades operativas

Rheonics'Los instrumentos están diseñados para realizar mediciones en las condiciones más difíciles. SRV tiene el rango operativo más amplio del mercado para viscosímetros de proceso en línea:

- Rango de presión hasta 5000 psi

- Rango de temperatura desde -40 hasta 200 ° C

- Rango de viscosidad: 0.5 cP hasta 50,000 cP

Logre las propiedades de mezcla correctas, reduzca costos y mejore la productividad

Rheonics'Los sistemas de proceso de circuito cerrado satisfacen las necesidades de las preocupaciones medioambientales y de seguridad actuales. Integre un SRV/SRD en el tanque de mezcla y controle la viscosidad de la mezcla hasta que alcance la viscosidad deseada. SRV (y SRD) monitorea y controla constantemente la viscosidad (y la densidad en el caso de SRD) y evita el uso excesivo de recursos. Optimice el proceso de mezcla con una SRV y experimente menores tasas de rechazo, menos desperdicios, menos quejas de los clientes, menos paradas de prensa y ahorros en costos de materiales: produzca resultados exigentes de forma segura y rentable. Evite responsabilidades futuras y costos de litigios, obtenga mejores resultados.

SRD: instrumento único, función triple - Viscosidad, temperatura y densidad

Rheonics' SRD es un producto único que reemplaza tres instrumentos diferentes para mediciones de viscosidad, densidad y temperatura. Elimina la dificultad de ubicar tres instrumentos diferentes y ofrece mediciones extremadamente precisas y repetibles en las condiciones más duras.

Diseño y tecnología de sensores superiores.

Una electrónica sofisticada y patentada de tercera generación impulsa estos sensores y evalúa su respuesta. La electrónica ultrarrápida y robusta, combinada con modelos computacionales completos, hace que Rheonics dispositivos uno de los más rápidos y precisos de la industria. SRV y SRD brindan mediciones precisas de viscosidad (y densidad para SRD) en tiempo real cada segundo y no se ven afectados por las variaciones del caudal.

SRV está disponible con conexiones de proceso estándar de la industria como ¾” NPT y 1” Tri-clamp permitiendo a los operadores reemplazar un sensor de temperatura existente en su línea de proceso con SRV que brinda información de fluido de proceso muy valiosa y procesable, como la viscosidad, además de una medición precisa de la temperatura utilizando un Pt1000 incorporado (DIN EN 60751 Clase AA, A, B disponible).

Electrónica construida para satisfacer sus necesidades.

Disponible tanto en una carcasa del transmisor a prueba de explosión como en un montaje de riel DIN de factor de forma pequeño, la electrónica del sensor permite una fácil integración en las tuberías de proceso y dentro de los gabinetes de equipos de las máquinas.

Fácil de integrar

Múltiples métodos de comunicación analógica y digital implementados en la electrónica del sensor hacen que la conexión a PLC industriales y sistemas de control sea sencilla y sencilla.

Cumplimiento de ATEX e IECEx

Rheonics ofrece sensores intrínsecamente seguros certificados por ATEX e IECEx para uso en entornos peligrosos. Estos sensores cumplen con los requisitos esenciales de salud y seguridad relacionados con el diseño y construcción de equipos y sistemas de protección destinados a su uso en atmósferas potencialmente explosivas.

Las certificaciones intrínsecamente seguras y a prueba de explosiones detenidas por Rheonics También permite la personalización de un sensor existente, lo que permite a nuestros clientes evitar el tiempo y los costos asociados con la identificación y prueba de una alternativa. Se pueden proporcionar sensores personalizados para aplicaciones que requieren desde una unidad hasta miles de unidades; con plazos de entrega de semanas versus meses.

Rheonics Selección de instrumentos

Rheonics diseña, fabrica y comercializa sensores y monitores de fluidos innovadoresoring sistemas. Precisión construida en Suiza, Rheonics' Los viscosímetros en línea tienen la sensibilidad que exige la aplicación y la confiabilidad necesaria para sobrevivir en un entorno operativo hostil. Resultados estables, incluso en condiciones de flujo adversas. No hay efecto de caída de presión o caudal. Es igualmente adecuado para mediciones de control de calidad en el laboratorio. No es necesario cambiar ningún componente o parámetro para medir en todo el rango.

Producto (s) sugerido (s) para la aplicación

- Amplio rango de viscosidad: supervise el proceso completo

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Sellado herméticamente, todas las piezas húmedas 316L de acero inoxidable

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en líneas de proceso existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones

- Instrumento único para medir la densidad, viscosidad y temperatura del proceso

- Mediciones repetibles en fluidos newtonianos y no newtonianos, fluidos monofásicos y multifásicos.

- Construcción totalmente metálica (acero inoxidable 316L)

- Medida de temperatura de fluido incorporada

- Factor de forma compacto para una instalación simple en tuberías existentes

- Fácil de limpiar, no necesita mantenimiento ni reconfiguraciones