Características de la revista Ingeniería de Alimentos Rheonics Soluciones de viscosidad – “Más allá del flujo, el nivel, la presión y la temperatura – Nuevos sensores, soluciones novedosas”

General

Revista centrada en la industria alimentaria - Food Engineering Mag (https://www.foodengineeringmag.com/) publica un artículo que cubre la Rheonics viscosímetro en línea SRV junto con otros nuevos dispositivos de proceso en el horizonte. El artículo analiza por qué las industrias de alimentos y bebidas necesitan mirar más allá de los cuatro sensores básicos (flujo, nivel, presión, temperatura) para obtener información sobre sus procesos industriales y seguir siendo competitivos.

Posición: "Uso de sensores para mejorar los procesos", Actualización técnica: más allá del flujo, el nivel, la presión y la temperatura: nuevos sensores, soluciones novedosas

Destacadas Rheonics, Allpax, Brooks Instruments, Festo, CHL Systems, ECS Solutions, Endress+Hauser EE.UU.

Encuentra el enlace a la publicación.

Conclusión / Resumen del artículo

Hoy, los sensores están en todas partes. Hay sensores de proximidad, acelerómetros, giroscopios, magnetómetros, dispositivos biométricos, sensores de temperatura e infrarrojos, dispositivos de humedad e incluso oxímetros en su teléfono inteligente (aunque es posible que no desee depender de la precisión de un oxímetro de teléfono inteligente).

Además de los cuatro sensores básicos (flujo, nivel, presión y temperatura) que se utilizan para abrir una ventana a los procesos industriales, existe una miríada de otros dispositivos de detección que se encuentran en los productos cotidianos, desde juguetes hasta lavavajillas y automóviles. Si su operación de alimentos o bebidas no está haciendo un uso generalizado de sensores para monitorear su proceso, no puede esperar seguir siendo competitivo por mucho tiempo, porque como dicen, "no puede controlar lo que no mide" y no puede esperar datos procesables de su proceso sin ellos.

Los medidores de flujo másico brindan la precisión y exactitud que necesita para la dosificación exacta de los ingredientes en un producto, y los viscosímetros pueden ayudarlo a controlar los fluidos no newtonianos resistentes: piense en salsas o rebozados. Hay sensores en línea / en línea más sofisticados que pueden medir los niveles de alcohol, el contenido de grasa, los componentes moleculares y mucho más. Con una ingeniería ingeniosa y los dispositivos de detección adecuados, no hay razón para no tener el control de su proceso.

Rheonics respuestas a FE

Rheonics respuesta a las preguntas de FE para el artículo titulado: Actualización técnica: más allá del flujo, el nivel, la presión y la temperatura: nuevos sensores, soluciones novedosas.

P1: ¿Qué tipos de sensores fabrica? ¿En qué aplicaciones de alimentos / bebidas enfoca sus soluciones?

Respuesta:

Rheonics desarrolla, construye y vende sensores de densidad y viscosidad y soluciones automatizadas que se utilizan en una amplia gama de aplicaciones, desde el procesamiento de alimentos hasta la petroquímica.

Nuestros sensores se utilizan en varias etapas del procesamiento de alimentos como el transporte, la mezcla y el recubrimiento que involucran fluidos tanto newtonianos como no newtonianos.

Rheonics Los medidores de densidad y viscosidad son ampliamente utilizados por los constructores y fabricantes de máquinas a nivel mundial para monitorearoring mezcla y recubrimiento de masa, conchado de chocolate y recubrimiento de obleas, cremas, leche, yogur, mayonesa, fabricación de salsas, recubrimiento entérico para productos alimenticios para animales, monitoring contenido de alcohol y azúcar en vinos y bebidas, y para la automatización de flujos de aguas residuales.

P2: Describa una aplicación desafiante de alimentos / bebidas en la que utilizó sensores convencionales (por ejemplo, flujo, nivel, presión, temperatura, pH / conductividad, turbidez, acelerómetros, etc.) para crear una solución novedosa.

Respuesta:

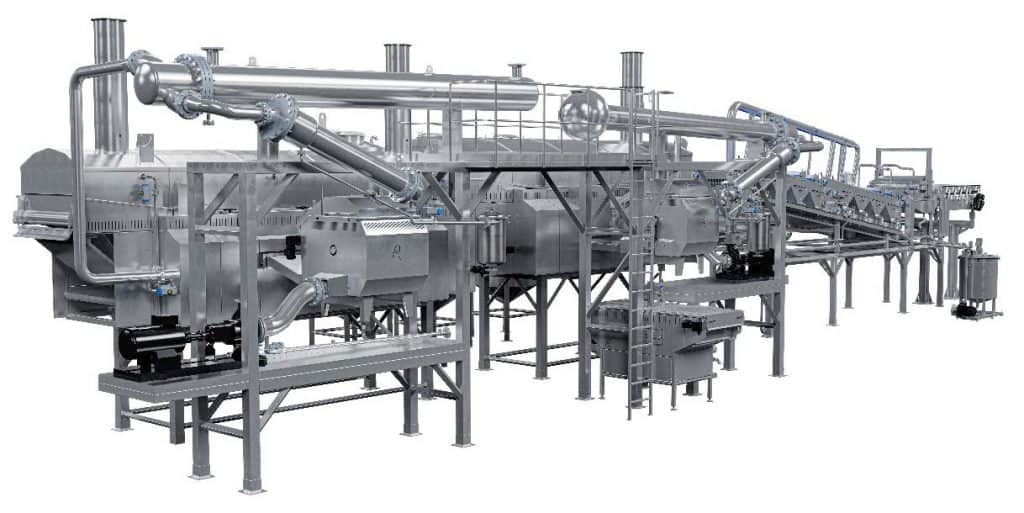

Uno de nuestros clientes es un proveedor estadounidense de líneas de mezcla y recubrimiento de masa que proporciona líneas totalmente automatizadas para papas fritas, nugget de pollo, palitos de pescado y recubrimiento de patatas fritas. Usaban bombas y manómetros para monitorear la consistencia de la masa para recubrir estos productos. El problema era la amplia variación y la constante necesidad de calibrar las líneas cada vez que se cambiaba una mezcla de masa. Esto hizo que el sistema fuera altamente técnico para que lo usaran los operadores.

Después de una prueba de una semana, adoptaron el Rheonics SRV en línea para monitorización en tiempo realoring de la mezcla de masa. El sensor utilizado disponía de conexión higiénica y se instaló directamente tanto en la línea de mezcla como en la línea de recubrimiento. Hoy en día, los sensores se ofrecen como equipo estándar en la mayoría de sus líneas de mezcla y recubrimiento, lo que garantiza la monitorización con un solo clic.oring y control del bateador.

P3: Describa una aplicación desafiante de alimentos / bebidas en la que utilizó sensores más sofisticados para crear una solución.

Respuesta:

Uno de nuestros clientes suizos necesitaba crear las barras de obleas de chocolate "perfectas", el cuello de botella era la consistencia de la capa de chocolate y crema que debía aplicarse en el grosor exacto para garantizar el grosor final correcto de la oblea y dar el perfecto crujir a sus clientes!

Rheonics El cliente instaló un viscosímetro en línea SRV en sus líneas de producción para monitorear la mezcla de chocolate y crema y garantizar que la viscosidad de la mezcla se controlara dentro de límites estrictos para permitir la consistencia del recubrimiento. La mezcla de chocolate, crema y nueces era un fluido complejo con aire atrapado y los clientes no habían encontrado ningún instrumento que pudiera proporcionar mediciones confiables y repetibles antes de usar el SRV.

P4: En el futuro, ¿qué tipos de sensores que alguna vez fueron exóticos serán comunes? ¿Cómo las técnicas de fabricación harán que estos sensores sean asequibles? ¿Qué hay de los sensores comunes de flujo, nivel, presión, temperatura, etc.?

Respuesta:

La viscosidad es una propiedad que se ve afectada a nivel molecular y tiene una enorme cantidad de información sobre el proceso, pero ha sido difícil de cuantificar de manera confiable con los instrumentos existentes. Proporciona información sobre las propiedades que más importan en el caso de los productos alimenticios: textura y consistencia. Estas propiedades influyen en el sabor, aroma, sabor y la "sensación en boca" y la recepción del producto "decisiva" para los consumidores.

La principal limitación para la adopción de viscosímetros en la industria alimentaria fue doble: primero, la falta de viscosímetros robustos, en línea y repetibles, y segundo, la falta de sistemas de control de planta integrados capaces de hacer un buen uso de la información de viscosidad en la estrategia de control general. Siempre existió la percepción de que, aunque la reología alimentaria es importante, es un tema difícil de controlar de forma fiable.

Principales impulsores de la adopción:

- Amplia aplicabilidad: la mayoría de los procesos de fabricación de alimentos y bebidas se benefician de la gestión de la viscosidad en línea - productos lácteos - chocolates, yogur, mantequilla, cremas, queso, leche; rebozados, mayonesa, salsas, alcohol, vinos y coberturas alimentarias.

- Soporte de monitorización de producción continuaoring, control de calidad y coherencia entre lotes

- Alimentos 4.0: la mayoría de las empresas ya no ven los datos sobre sus procesos como un lujo, sino más bien como un requisito crítico que afecta directamente sus resultados. Una combinación de viscosímetros confiables de Rheonics, la adopción más amplia de sistemas de control industrial en los procesos alimentarios y la necesidad de responder rápidamente a los cambios en los hábitos de los consumidores crean un beneficio mutuo para los proveedores de soluciones de automatización como Rheonics, los fabricantes de equipos alimentarios y, en última instancia, los productores de alimentos.

P5: ¿Cómo desempeñará el software un papel en el futuro de los sensores? ¿Estará a bordo y será solo parte del dispositivo? ¿Proveerá el dinero?oring de las variables de proceso calculadas a partir de las variables medidas (detectadas)?

Respuesta:

El software jugará un papel clave en el futuro de los sensores y las infinitas posibilidades que ofrecería a los ingenieros de fábrica en términos de adquirir y analizar datos de proceso, detectar eventos que necesitan intervención, optimizar sus procesos y recopilar información sobre los procesos de fábrica que han implicaciones tanto a corto como a largo plazo.

Hay una variedad de aplicaciones en la industria alimentaria, y es importante comprender que cada aplicación es única en términos de los objetivos del proceso, las normas y regulaciones, los cambios de producto y la experiencia de los ingenieros de fábrica, las prácticas comunes de la planta y el conocimiento.

La forma en que el usuario dentro de la fábrica interactúa con los datos del sensor dependerá en gran medida de cómo se adapten mejor el software y los algoritmos de procesamiento de datos implementados para atender las necesidades de esa aplicación. Por lo tanto, el software incluido con los sensores debe proporcionar la monitorización.oring de las variables de proceso calculadas a partir de las variables medidas de acuerdo con la aplicación/industria específica. Esto está respaldado por sensores inteligentes, como los de Rheonics, que utilizan una combinación de borde y nube para permitir un conocimiento profundo del proceso que no es posible con los sensores tradicionales.

El software intuitivo garantiza una curva de aprendizaje más sencilla para que los gerentes de fábrica, los operadores y los ingenieros interactúen sin problemas con el software y aprovechen todos los beneficios de la Industria 4.0 y las tecnologías de automatización.

P6: ¿La mayoría de los sensores tendrán una opción inalámbrica? ¿Existe alguna aplicación en la que los sensores puedan derivar su energía de la vibración, la luz (por ejemplo, solar), etc.

Respuesta:

La mezcla es fundamental para la fabricación de muchos productos, aunque en muchos casos no es necesario que sea una operación precisa. Sin embargo, en otros casos es más una ciencia exacta; la mezcla insuficiente puede causar una distribución desigual de los materiales componentes (falta de homogeneidad) y la mezcla excesiva puede cambiar el estado del producto. Si bien se utilizan sensores (por ejemplo, viscosímetros) para controlar y monitorear con precisión el proceso de mezcla, es posible que la ubicación de instalación requerida esté extremadamente restringida para acomodar los cables conectados al sensor y la conexión inalámbrica sería una mejor alternativa desde la perspectiva de la instalación. Hemos visto solicitudes de este tipo de clientes con los que ya hemos trabajado, por ejemplo, en recipientes para caracola de chocolate.

En tales casos, las técnicas inalámbricas facilitan la instalación y el funcionamiento. Por ejemplo, sin una conexión física, es posible usar un enlace inalámbrico tanto para enviar energía al elemento sensor como para recibir señales de medición desde él.

Dependiendo de la aplicación, también pueden ser opciones factibles derivar energía de vibraciones, calor, flujo o energía solar. El mayor cuello de botella hasta ahora en el uso más amplio de tecnologías de recolección de energía es la baja potencia de salida de las cosechadoras y los requisitos de alta potencia de los sensores. Los sensores avanzados de baja potencia que se crean hoy en día derivan los conocimientos técnicos de los marcapasos y los audífonos para reducir su presupuesto de energía, lo que hace que la autoalimentación sea una posibilidad a mediano plazo.

Una ventaja clave de los sensores inalámbricos y autoalimentados es la reducción significativa en el costo de instalación de los sensores. Hoy en día, el 70-80% del presupuesto del proyecto para el sensor se destina a la instalación, por lo que quitar los cables podría reducir esto drásticamente y cambiar las reglas del juego que la industria necesita para adoptar la detección generalizada.

Aplicaciones - Industria de alimentos y bebidas

Leche de cal (MOL Slurry): monitorización en tiempo realoring y controlar la concentración óptima

Para los ingenieros de procesos, es esencial desarrollar un método eficiente y confiable para monitorear y controlar la lechada de cal en la producción del producto objetivo. La clave de este proceso es encontrar un método que mantenga...

Los viscosímetros en línea aumentan la eficiencia de los procesos de secado por aspersión en la fabricación de leche en polvo

El proceso de convertir la leche líquida en polvo seco implica eliminar la mayor parte del agua. La cantidad de agua eliminada es muchas veces mayor que la cantidad de agua en el producto terminado. Se producen cambios significativos en las propiedades, estructura,...

Monitor de coagulación del queso.oring y automatización de corte con mediciones de viscosidad en línea

La textura y la consistencia del producto son de suma importancia para el cliente: en la fabricación, la viscosidad es el parámetro correlacionado para garantizar la consistencia de la textura y la sensación del producto. Datos capturados y procesados por Rheonics Los viscosímetros le ayudan a reducir significativamente la variación, lo que lleva a...

Optimización de aplicaciones de mezcla no newtonianas con gestión de la viscosidad

Ventajas clave de la gestión de la viscosidad en aplicaciones de mezclado: Operaciones de mezclado precisas y eficientes - ahorros significativos en costos de materiales y energía Cambio de producto sin problemas: agilidad en el manejo de variantes y procedencia de productos nuevos y diferentes Cumplimiento de las regulaciones Optimización ...

Monitoreo continuooring de la degradación del aceite de fritura en freidoras industriales de alimentos

Resumen: un solo sensor para monitorear los efectos de la oxidación (TOTOX), los ácidos grasos (TBA) y los compuestos polares (TPC) en la salud y el rendimiento del aceite de fritura. No solo pruebe o muestree, controle durante todo el proceso de fritura.

Optimización del envasado de líquidos, operaciones de llenado con gestión de viscosidad en línea

Desafío Las fluctuaciones en la consistencia de los productos líquidos en las operaciones de envasado, llenado y dispensación significan que las empresas corren el riesgo de un llenado insuficiente (que puede ser una violación de las regulaciones y puede generar sanciones) o un llenado excesivo (lo que significa que miles de toneladas de materiales adicionales podrían ser ...

Controlar el comportamiento reológico de los productos lácteos para crear productos consistentes: queso, crema, helado, leche, mantequilla, yogur.

La textura y la consistencia del producto son de suma importancia para el cliente: en la fabricación, la viscosidad es el parámetro correlacionado para garantizar la consistencia de la textura y la sensación del producto Desde las materias primas hasta el producto final, las características reológicas en cada paso del procesamiento son importantes ...

Monitor de viscosidad en líneaoring para el control de calidad en la formulación, prueba y procesamiento de emulsiones

Las emulsiones se utilizan en casi todos los aspectos de la vida diaria. Su procesamiento y desarrollo se expande a través de muchas industrias: química, revestimientos, alimentos, cosméticos, adhesivos, fluidos industriales, productos farmacéuticos, petróleo y gas.

Mezcla y recubrimiento de masa: uso de medición de viscosidad rotacional en laboratorio para control de proceso en tiempo real con un viscosímetro en línea

Aplicación del cliente del Rheonics El sensor SRV para medir la viscosidad de la masa en un sistema de mezcla y recubrimiento de masa es un método establecido y ampliamente utilizado para garantizar la consistencia de la masa. Los clientes tradicionalmente han confiado en los viscosímetros rotacionales para medir la viscosidad de...

Gestión de aguas residuales en el procesamiento de bebidas y alimentos con monitor de viscosidad en líneaoring

La industria de alimentos y bebidas es uno de los segmentos industriales clave y el principal contribuyente al crecimiento económico y social global. En la UE, constituye el sector manufacturero más grande en términos de facturación, valor agregado y empleo. Sin embargo, el sector ...

Los chocolates suizos de alta calidad dependen del control de viscosidad en líneaoring para una reología y textura consistentes

La industria de la confitería de chocolate es un sector que no está restringido por edad o nacionalidad; por lo tanto, el crecimiento de esta industria es extremadamente alto en todo el mundo. La popularidad del chocolate se debe casi con certeza a sus características alimenticias únicas. Se derrite…

Monitoring recubrimiento entérico para productos farmacéuticos y piensos para ganado

Un recubrimiento entérico (de liberación retardada) es una barrera que se aplica a la medicación oral que controla la ubicación en el tracto digestivo donde se absorbe. El término "entérico" se refiere al intestino delgado; por lo tanto, los recubrimientos entéricos resisten la descomposición del medicamento antes de que ...

Gestión del proceso de mezcla

La mezcla es el paso fundamental en la fabricación de muchos productos. Aunque no tenga requisitos estrictos de precisión, mezclar demasiado es una pérdida innecesaria de energía y tiempo. En la mayoría de los casos, sin embargo, la mezcla es más exacta ...

Preparación de la masa y control del proceso de recubrimiento.

Las mezclas de rebozado se utilizan ampliamente como revestimiento para alimentos fritos y en muchos otros productos, incluidos pasteles, gofres, rosquillas, bizcochos, carne, panes, panqueques, etc. Cuando se utilizan como revestimiento, el rebozado se aplica normalmente por inmersión o pulverización. en continuo ...

Control de calidad y optimización de yogurt.

En la industria de procesamiento de alimentos, los fabricantes buscan dos cosas: sabor y textura. La textura es la "sensación" en la boca cuando se ingiere el producto y generalmente se evalúa midiendo la viscosidad del producto. En esta área,…

Rheonics Sensores para la transición a la Alimentación 4.0

Bucles de control de calidad cerrados y el creciente grado de automatización de la viscosidad que permiten los viscosímetros SRV añaden valor al proceso de producción en términos de calidad, consistencia, reducción de desechos, eficiencia y productividad. Se evita el error humano y se hace posible la corrección totalmente automática de cualquier desviación en el proceso de fabricación.

Datos proporcionados por el Rheonics viscosímetros y soluciones integradas ayudan a acelerar las curvas de aprendizaje y adaptarse a cambios de composición de productos alimenticios más frecuentes, contribuyendo a un proceso de fabricación más ecológico, económico y que ahorre recursos.

En los casos donde productividad de activos y OEE son clave y los costos de mantenimiento son importantes, los datos procesables proporcionados por la solución del viscosímetro ayudan a los fabricantes de alimentos a reducir las interrupciones del proceso con el mantenimiento predictivo de las herramientas y máquinas de producción. Los datos proporcionados por los sensores permiten pronosticar posibles eventos de tiempo de inactividad y el diagnóstico de calidad.

Para saber más sobre por qué los fabricantes de alimentos buscan integrar soluciones de automatización en sus plantas de producción / fábrica, lea nuestro artículo titulado "Procesamiento digital de alimentos: impulsores de la adopción de la Industria 4.0 por parte de los fabricantes"

Revista de ingeniería alimentaria: la detección de viscosidad en línea proporciona un mejor control de la masa

Junto con la tecnología Industry 4.0, la detección en línea significa que no hay más muestras al azar apresuradas al laboratorio, lo que presenta problemas de calidad con los productos alimenticios.

Procesamiento digital de alimentos: impulsor para que los fabricantes adopten la Industria 4.0

Las fluctuaciones de temperatura, el estado del equipo de mezcla, el tipo y las condiciones de los sustratos, las formulaciones de la masa, las interacciones de los pasos del proceso y los parámetros del tiempo de mezcla pueden alterar la calidad y el rendimiento del producto en los lotes de mezcla y revestimiento de la masa. En sectores de márgenes estrechos como los productos horneados, ...

Ventajas únicas con el Rheonics Sensores SRV

Rheonics Los sensores tienen medición de temperatura incorporada, lo que permite controlar la temperatura de la masa en el punto de aplicación. Esto permite que las lecturas de viscosidad compensen la temperatura, lo cual es esencial para garantizar una producción constante a través de las típicas variaciones de temperatura diarias y estacionales.

Hay muchos beneficios al usar un sensor de viscosidad en línea como el SRV para aplicaciones alimentarias. y algunos incluyen:

- Cabezal de sensor resistente y herméticamente sellado. La SRV se puede limpiar en línea con todos los procesos CIP estándar, o con un trapo mojado, sin necesidad de desmontarlo o recalibrarlo.

- Sin partes móviles que envejezcan o se ensucien con sedimentos

- Insensible al material particulado; sin espacios estrechos que se contaminen con partículas

- Todas las partes húmedas son de acero inoxidable 316L, cumplen con las normas sanitarias sin problemas de corrosión.

- Diseño higiénico y sanitario para aplicaciones de alimentos y bebidas, disponible en tri-clamp y conexiones DIN 11851 para fácil operación y limpieza.

- Certificado según ATEX e IECEx como intrínsecamente seguro para su uso en entornos peligrosos

- Amplio rango operativo e integración simple: la electrónica del sensor y las opciones de comunicación hacen que sea extremadamente fácil de integrar y ejecutar en sistemas de control y PLC industriales.

Los fabricantes de alimentos se esfuerzan por satisfacer las diversas propiedades de textura y sensación en boca que los consumidores suelen citar como la base de por qué les gusta el "sabor" y cómo la textura y la sensación en boca, combinadas con la conciencia de la salud y la demanda de productos de etiqueta limpia, influyen en las decisiones de consumo continuo. La viscosidad es importante en la preparación y aplicación de todo tipo de rebozado: rebozado de adhesión, cohesión y tempura.

Puntos clave:

- Viscosímetros vibratorios, como el Rheonics SRV, se acercan más a igualar las altas velocidades de cizallamiento en el recubrimiento de masa que los viscosímetros rotacionales o de copa. Por lo tanto, las mediciones con SRV son las que más se acercan a predecir el comportamiento de la masa en condiciones reales de recubrimiento.

- Control de viscosidad en línea con SRV y Rheonics Monitor de producciónoring & El sistema de control permite un control continuo de la viscosidad, realizando las diluciones necesarias en tiempo real. La consistencia está garantizada independientemente de las fluctuaciones de temperatura, la condición del equipo de mezcla, el tipo y las condiciones de los sustratos, las formulaciones de la masa, las interacciones de los pasos del proceso y los parámetros de tiempo de mezcla.

- Rheonics SRV y monitoreo de producciónoring y El sistema de control controla la viscosidad real con compensación de temperatura, lo cual es esencial para garantizar una producción constante a través de las típicas variaciones de temperatura diarias y estacionales.

Usando el SRV El sensor en la línea de mezcla o recubrimiento de la masa mejora la productividad, los márgenes de ganancia y el cumplimiento normativo.

Una vez establecidos los parámetros del proceso, se requiere poco esfuerzo para mantener la integridad del proceso. Los operadores pueden confiar en el estricto control proporcionado por el Rheonics solución de gestión de calidad de masa y obtenga beneficios no solo en la producción, sino también en la etapa de I+D del producto cuando se establecen los parámetros de formulación. Esto permite al operador obtener una ventaja competitiva a medida que se amplía la producción para satisfacer la creciente demanda.

Rheonics Los densímetros y los viscosímetros están disponibles como sondas y sistemas de flujo para instalación en tanques, líneas de proceso y reactores. Todo Rheonics Los productos están diseñados para soportar los entornos de proceso más hostiles, altas temperaturas, altos niveles de impactos, vibraciones, abrasivos y productos químicos.